ROI事件ファイル No.338|『GlobalTechの見えない制約』

📅 2025-11-29 23:00

🕒 読了時間: 23 分

🏷️ PEST

第一章:3年という徒労——見つからないシステム

Quantum Dynamics社のハイブリッドCAD運用事件が解決した翌週、今度は生産管理システムの選定に関する相談が届いた。第二十七巻「再現性の追求」の第338話は、見えない制約を可視化する物語である。

「探偵、我々は3年間、生産管理システムを探し続けています。15社以上のベンダーに相談しました。しかし、我々に合うシステムが見つかりません。なぜでしょうか?」

GlobalTech社 の生産管理部長、静岡出身の山本誠は、疲弊した表情でベイカー街221Bを訪れた。彼の手には、15社分のシステム提案書と、それとは対照的に「適合度:不可」と記された評価シートが握られていた。

「我々は、食品製造業を営んでいます。自社商品の製造と、OEM受託製造の両方を行っています。年間売上は18億円。従業員数は85名。2020年に、販売管理システム『売上原価プロ』を導入しました。しかし、このシステムには生産管理機能がありません」

GlobalTech社の生産体制: - 設立:1995年(食品製造業) - 年間売上:18億円 - 従業員数:85名 - 製造品目:自社商品(45%)、OEM受託(55%) - 現行システム:「売上原価プロ」(販売管理のみ) - 問題:生産計画、ロット管理、賞味期限管理をExcelで実施

山本の声には深い焦りがあった。

「販売管理システムには満足しています。受注、出荷、請求、在庫管理。これらは問題なく機能しています。しかし、生産計画が管理できません。だから、Excelで別途管理しています。これに、毎週5時間かかっています」

典型的な業務の問題:

問題1:生産計画の管理(Excel) - 週次で生産計画を作成 - 自社商品とOEMの両方を考慮 - 原材料の在庫を確認し、発注計画を立てる - 作業時間:5時間/週(担当者:山本)

問題2:ロット管理(紙ベース) - 製造ロットごとに、製造日、原材料ロット、賞味期限を記録 - 紙の台帳に手書き - 万が一、品質問題が発生した場合、該当ロットを追跡 - 作業時間:2時間/日

問題3:賞味期限管理(Excel) - 在庫の賞味期限をExcelで管理 - 賞味期限が近い商品を優先的に出荷 - しかし、販売管理システムと連動していないため、二重入力 - 作業時間:1時間/日

問題4:棚卸作業(紙→手入力) - 月次で棚卸を実施 - 紙に在庫数を記録 - 後日、販売管理システムに手入力 - 二重作業が発生 - 作業時間:8時間/月

山本は深くため息をついた。

「3年前から、生産管理機能を持つシステムを探しています。15社以上のベンダーに相談しました。しかし、どのシステムも『部分的には合うが、完全には合わない』と言われます。

あるシステムは、生産計画は管理できるが、ロット管理ができない。別のシステムは、ロット管理はできるが、自社商品とOEMの両方に対応していない。さらに別のシステムは、全ての機能があるが、価格が3,000万円で予算オーバー。

我々は、何を見落としているのでしょうか?」

第二章:要件という迷宮——何が本当に必要なのか

「山本さん、システムを選ぶ際、どのような基準で評価していますか?」

私の問いに、山本は資料を広げた。

「我々の要件リストです。30項目あります。生産計画、ロット管理、賞味期限管理、棚卸、原材料管理…。これら全てを満たすシステムを探しています」

現在の理解(要件網羅型): - 認識:30項目の要件を全て満たすシステムを探す - 問題:外部環境(規制、市場、技術)を考慮していない

私は、外部環境を分析し、見落としている制約を発見する重要性を説いた。

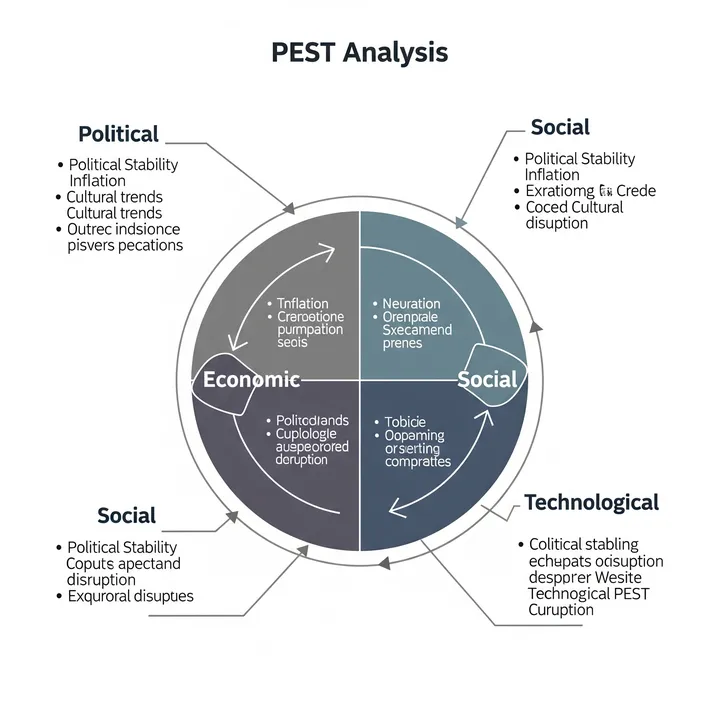

「問題は、要件リストではありません。外部環境です。PEST分析——Political、Economic、Social、Technological。政治(法規制)、経済、社会、技術。この4つの視点で外部環境を分析すれば、見落としている制約が見えてきます」

⬜️ ChatGPT|構想の触媒

「要件を見るな。環境を見よ。PESTで外部の制約を可視化せよ」

🟧 Claude|物語の錬金術師

「見えない制約は、いつも『法規制』の中にある。その壁を先に確認せよ」

🟦 Gemini|理性の羅針盤

「PESTは環境分析の技術。政治、経済、社会、技術の4つで、外部制約を見抜け」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「PESTのフレームワーク」を展開した。

PESTの4要素: 1. Political(政治):法規制、政府の方針 2. Economic(経済):経済状況、コスト 3. Social(社会):社会トレンド、従業員の受容性 4. Technological(技術):技術の進化、互換性

「山本さん、まず『Political』から分析しましょう。食品製造業には、どんな法規制がありますか?」

第三章:法規制という発見——見落としていた制約

Phase 1:PEST分析 — 2週間

Political(政治):法規制

食品製造業に関連する法規制を洗い出した。

法規制1:食品衛生法 - 製造記録の保管義務 - 製造日、原材料ロット、製造ロット、作業者を記録 - 保管期間:賞味期限+1年

法規制2:食品表示法 - 賞味期限、原材料、製造所固有記号の表示義務 - 誤表示は罰則対象

法規制3:トレーサビリティ(任意だが推奨) - 原材料の仕入先から製品の出荷先まで追跡可能にする - 品質問題発生時に、迅速に対応するため

発見: - 山本:「これらの法規制は、もちろん知っています。現在、紙とExcelで対応しています」 - 私:「では、システムベンダーに、これらの法規制への対応を要件として伝えましたか?」 - 山本:「…いえ、伝えていません。当然、システムが対応していると思っていました」

重要な発見: - 多くのシステムベンダーは、食品製造業特有の法規制を理解していない - 一般的な製造業向けシステムでは、食品衛生法やトレーサビリティに対応していない

Economic(経済):コスト

システム導入にかけられる予算を整理した。

予算上限: - 初期導入費用:800万円 - 年間保守費用:100万円以内

現在の削減可能コスト: - Excel・紙ベース作業の人件費: - 生産計画:5時間/週 × 52週 = 260時間/年 - ロット管理:2時間/日 × 240日 = 480時間/年 - 賞味期限管理:1時間/日 × 240日 = 240時間/年 - 棚卸:8時間/月 × 12ヶ月 = 96時間/年 - 合計:1,076時間/年 × 3,000円(時給) = 323万円/年

ROI目標: - 導入費用800万円 ÷ 年間削減323万円 = 投資回収2.5年 - 許容範囲:3年以内

Social(社会):従業員の受容性

システム導入に対する、従業員の意識を調査した。

製造現場の声(10名にヒアリング):

現場リーダーA: 「紙の台帳は、30年以上使っています。慣れています。新しいシステムを覚えるのは、正直、面倒です」

作業員B: 「Excelも使えません。パソコンは苦手です。紙とペンが一番です」

品質管理担当C: 「トレーサビリティは重要です。でも、今の紙ベースでも対応できています。システムにする必要性を感じません」

発見: - 現場は変化に消極的 - システム導入には、十分な教育とサポートが必要 - 直感的に使えるUI(ユーザーインターフェース)が必須

Technological(技術):技術の進化と互換性

現行システム「売上原価プロ」との連携可能性を調査した。

売上原価プロの仕様: - API連携:対応(一部機能) - 在庫データ、受注データをAPI経由で取得可能 - 生産管理システムと連携すれば、二重入力が解消

クラウド vs オンプレミス: - 現場はインターネット接続が不安定 - クラウドシステムだと、接続が切れた際に作業が止まる - オンプレミス(社内サーバー)が望ましい

タブレット対応: - 製造現場では、タブレットでの入力が理想 - 紙からの移行をスムーズにするため

PEST分析の統合:

見落としていた制約:

- Political:食品衛生法・トレーサビリティへの対応が必須

- Economic:予算上限800万円、投資回収3年以内

- Social:現場の受容性が低い。直感的なUIが必須

- Technological:売上原価プロとのAPI連携、オンプレミス、タブレット対応

第四章:再選定という発見——食品特化型システム

Phase 2:PEST分析に基づく再選定 — 4週間

PEST分析の結果をもとに、システムベンダーに再度相談した。

新しい要件リスト(PEST統合版):

Political: - 食品衛生法対応(製造記録の保管) - トレーサビリティ機能(原材料→製品の追跡)

Economic: - 初期導入費用:800万円以内 - 年間保守費用:100万円以内

Social: - 直感的なUI(タブレット対応) - 現場教育サポートあり

Technological: - 売上原価プロとのAPI連携 - オンプレミス対応

再選定の結果:

ベンダーG社:食品製造業特化型生産管理システム

Product(製品): - 食品衛生法対応(製造記録の自動保管、賞味期限管理) - トレーサビリティ機能(原材料ロットから製品ロットまで追跡) - 自社商品とOEMの両方に対応 - タブレット対応(製造現場での入力)

Price(価格): - 初期導入費用:750万円 - 年間保守費用:90万円

Place(流通): - オンプレミス対応 - 売上原価プロとのAPI連携可能

Promotion(プロモーション): - 現場教育サポート(3日間) - 導入後3ヶ月のフォローアップ

評価: - PEST分析の全ての要件を満たす - 食品製造業に特化しているため、業界ノウハウが組み込まれている

Phase 3:導入 — 6ヶ月

導入フロー:

Month 1-2:システム設定 - 売上原価プロとのAPI連携 - 商品マスタ、原材料マスタの登録 - 製造ラインに応じた設定

Month 3:現場教育 - 製造現場リーダー、作業員にタブレット操作を研修(3日間) - 「紙と同じ感覚で使える」ことを強調

Month 4-6:並行運用 - 紙ベースとシステムを並行運用 - 現場が慣れるまで、紙も残す - 徐々にシステムへ移行

第五章:法対応という価値 — 12ヶ月後の成果

12ヶ月後の成果:

業務時間の削減:

生産計画: - Before:Excel手作業、5時間/週 - After:システム自動作成、30分/週 - 削減:4.5時間/週 × 52週 = 234時間/年

ロット管理: - Before:紙台帳、2時間/日 - After:システム自動記録、10分/日 - 削減:1.83時間/日 × 240日 = 439時間/年

賞味期限管理: - Before:Excel手作業、1時間/日 - After:システム自動管理、5分/日 - 削減:0.92時間/日 × 240日 = 221時間/年

棚卸: - Before:紙→手入力、8時間/月 - After:タブレット入力、2時間/月 - 削減:6時間/月 × 12ヶ月 = 72時間/年

合計削減:966時間/年

金額効果: - 966時間 × 3,000円(時給) = 290万円/年

投資回収: - 導入費用:750万円 - 年間削減効果:290万円 - 投資回収期間:2.6年

法規制対応の強化:

食品衛生法: - 製造記録が自動保管され、監査対応が容易 - Before:紙台帳を手動で探す(監査時に半日) - After:システムで瞬時に検索(5分)

トレーサビリティ: - 品質問題発生時、該当ロットを瞬時に特定 - Before:紙台帳を1つずつ確認(半日〜1日) - After:システムで5分で特定

実際の事例: - 導入8ヶ月後、原材料に不良が発覚 - システムで該当原材料を使用した製品ロットを5分で特定 - 迅速にリコール対応、被害を最小化 - Before:紙台帳では1日かかり、対応が遅れる可能性があった

現場の変化:

製造現場リーダーA: 「最初は『紙で十分』と思っていました。でも、タブレット入力は思ったより簡単でした。画面に従って、製造日、ロット番号、原材料を入力するだけ。紙に書くのと同じ感覚です。そして、後で探すのが楽になりました。紙だと、どこに書いたか忘れますが、システムなら検索できます」

品質管理担当C: 「トレーサビリティが強化されたことで、万が一の際の対応が速くなりました。8ヶ月後の原材料不良の件では、5分で該当製品ロットを特定できました。これは、紙ベースでは不可能でした」

山本の感想:

「PEST分析を実施するまで、我々は『30項目の要件リスト』にしか目が向いていませんでした。システムベンダーに『この機能はありますか?』『あの機能はありますか?』と聞くだけでした。

しかし、外部環境を分析したことで、見落としていた制約が見えました。Political(法規制)で、食品衛生法やトレーサビリティへの対応が必須だと気づきました。Social(社会)で、現場の受容性が低く、直感的なUIが必要だと分かりました。Technological(技術)で、オンプレミスとタブレット対応が重要だと理解しました。

そして、食品製造業特化型のシステムを見つけました。3年間探し続けて見つからなかったシステムが、PEST分析で2週間後に見つかりました。年間290万円の削減と、法規制対応の強化を実現しました。

見えない制約は、外部環境の中にありました」

第六章:探偵の診断——内部ではなく、外部を見よ

その夜、外部環境分析の重要性について考察した。

GlobalTech社は、「30項目の要件リスト」という内部視点にしか目が向いていなかった。しかし、本当の制約は、外部環境——法規制、経済、社会、技術——の中にあった。

PEST分析で外部環境を可視化したことで、食品衛生法、トレーサビリティ、現場の受容性、オンプレミス対応という制約が見えた。そして、食品製造業特化型システムという最適解が見つかった。

「内部を見るな。外部を見よ。PEST分析で、政治、経済、社会、技術を分析せよ。見えない制約は、外部環境の中にある」

次なる事件もまた、外部環境を分析する瞬間を描くことになるだろう。

「Political、Economic、Social、Technological。この4つで外部環境を分析せよ。見えない制約は、法規制と社会の中にある。内部の要件リストではなく、外部の環境を見よ」——探偵の手記より

関連ファイル

あなたのビジネス課題、Kindle Unlimitedで解決!

月額980円で200万冊以上の本が読み放題。

ROI探偵事務所の最新作も今すぐ読めます!

※対象となる方のみ無料で体験できます