ROI【🔏機密ファイル】 No. X050 | ECRSの原則とは何か

📅 2025-11-15

🕒 読了時間: 32 分

🏷️ ECRS 🏷️ 業務改善 🏷️ 学習 🏷️ 【🔏機密ファイル】

探偵メモ: トヨタ生産方式から生まれた業務改善の黄金法則「ECRS(イクルス)の原則」。多くの者が「効率化=自動化」と短絡的に考える中、真の改善はより根源的な問いから始まる——「そもそもこの作業は必要か?」Eliminate(排除)・Combine(結合)・Rearrange(交換・再配置)・Simplify(簡素化)という4つの視点は、優先順位の明確な階層構造を持つ。なぜ最初に「やめる」を検討し、最後に「簡素化」なのか。なぜトヨタは「自動化の前にまず手作業で回せ」と教えるのか。月間200時間かかる承認フローが「承認自体を廃止」で0時間に、30分の会議が「立ち会議」で15分に、5つのシステムが「統合」で1つに——改善の本質は「より良くやる」ではなく「そもそもやらない」という逆説にある。効率化の罠を回避し、真の生産性を解放する4段階思考法の暗号を解読せよ。

ECRSの原則とは何か - 事件概要

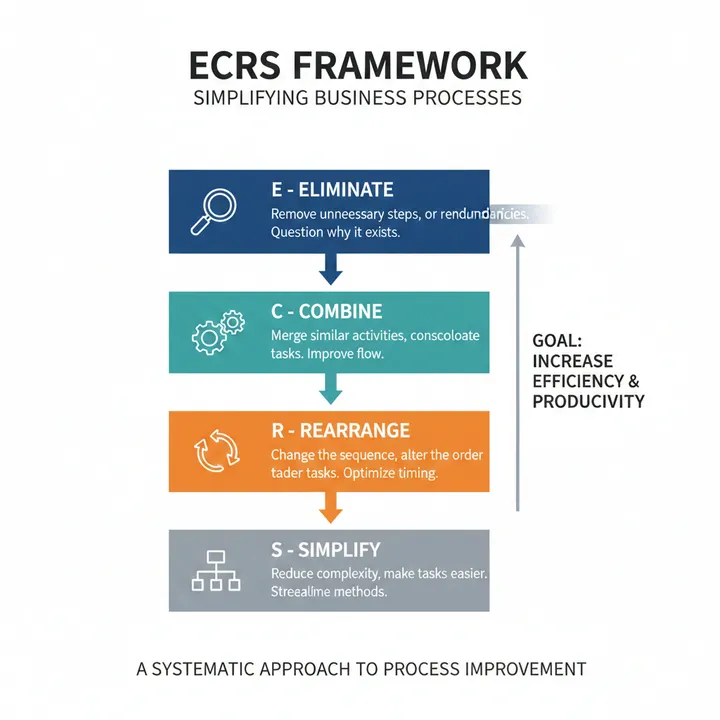

ECRS(イクルス)の原則、正式には「業務改善のための4段階思考フレームワーク」として、トヨタ生産方式から発展した業務改善手法。Eliminate(排除)・Combine(結合)・Rearrange(交換・再配置)・Simplify(簡素化)の4つの視点を「この順序で」検討することで、表面的な効率化ではなく本質的な業務改善を実現する手法として依頼者たちの間で認識されている。しかし実際の現場では「4つの選択肢」として並列に扱われることが多く、優先順位の階層構造と「上位の改善ほど効果が大きい」という本来の戦略的価値を理解できていない組織が大半である。

捜査メモ: なぜECRSは「E→C→R→S」の順序が重要なのか。答えは改善効果の大きさにある。不要な作業を排除(E)すれば100%の工数削減、簡素化(S)は良くて30-50%の削減。実現ファースト原則が「まず実現してからボトルネック特定」を説くように、ECRSは「まず不要を削除してから最適化」を説く。両者に共通するのは「やり方の改善より、やること自体の見直し」という本質的思考である。

ECRSの基本構造 - 証拠分析

基本証拠: 優先順位を持つ4段階の改善階層

E: Eliminate(排除)- やめられないか

定義: 業務そのものをなくす・廃止する

思考の原則:

「この作業は本当に必要か?」

「やめたら何が困るのか?」

「誰のために、何のためにやっているのか?」

「昔は必要だったが今は不要では?」

排除の3つのパターン:

パターン1: 形骸化した作業

過去には意味があったが現在は不要

例:

- 10年前に始めた定例会議(参加者「何のため?」)

- 誰も読まない報告書(作成者「慣例だから」)

- 使われないExcelテンプレート(更新者「前任者から引き継いだ」)

パターン2: 重複作業

同じ内容を複数箇所で実施

例:

- 紙の申請書とシステム入力の両方

- 部署Aの報告と部署Bの報告が実質同じ

- 3つの会議で同じ議題を繰り返し議論

パターン3: 過剰品質

必要以上の精度・完成度

例:

- 社内資料なのにプレゼン品質(作成時間10倍)

- 概算で良いのに1円単位まで計算

- 月次で良いのに日次で集計

排除による効果:

工数削減: 100%(作業そのものが消滅)

コスト削減: 最大

リスク削減: 作業ミス・遅延リスクもゼロに

副次効果: 関連する他の作業も連鎖的に削減可能

ROI探偵事務所の実例:

Before: 記事公開前に「3段階の社内承認フロー」

- 主任承認(2日)→ 課長承認(3日)→ 部長承認(5日)

- 月間10記事 × 10日 = 100日分の待機時間

改善: 承認フロー完全廃止

- 書いた人が即座に公開

- 事後チェック体制に移行

効果:

- 待機時間: 100日 → 0日

- 公開スピード: 10日後 → 即日

- 承認者の工数: 月20時間 → 0時間

C: Combine(結合)- まとめられないか

定義: 複数の作業・工程を統合する

思考の原則:

「別々にやっている作業を一度にできないか?」

「同じ目的の作業が分散していないか?」

「移動・準備時間を減らせないか?」

「データ入力を1回で済ませられないか?」

結合の3つのパターン:

パターン1: 時間的結合

別のタイミングで行う作業を同時実行

例:

- 週5回の短時間ミーティング → 週1回60分に統合

- バラバラの発注 → 月次まとめ発注

- 個別メール返信 → 1日2回まとめて返信

パターン2: 空間的結合

異なる場所・システムの作業を統合

例:

- 3つのExcel → 1つのデータベース

- 紙とデジタルの二重管理 → デジタル一本化

- 倉庫Aと倉庫B → 統合倉庫

パターン3: 機能的結合

似た機能・目的の作業を統合

例:

- 営業報告・経費精算・日報 → 統合レポート

- 複数の小会議 → 大会議1本化

- 個別の承認フロー → 統一承認システム

結合による効果:

工数削減: 30-70%(重複・準備時間の削減)

品質向上: データの一元化でミス削減

視認性向上: 情報が集約され全体像把握容易

実例: 銀行の住宅ローン審査:

Before: 審査プロセスが6部署に分散

- 本人確認(窓口)

- 収入確認(審査部A)

- 物件評価(審査部B)

- 信用情報(審査部C)

- 法務確認(法務部)

- 最終判定(融資部)

→ 各部署間で書類往復、1件あたり平均15日

改善: 専門チームによる一元処理

- 住宅ローン専門チーム設立(全機能を統合)

- 必要な権限・システムアクセスを全て付与

- チーム内で完結

効果:

- 処理時間: 15日 → 3日

- 顧客満足度: 大幅向上

- 部署間調整コスト: ゼロ

R: Rearrange(交換・再配置)- 順序・場所を変えられないか

定義: 作業の順序・タイミング・場所・担当者を変更する

思考の原則:

「順序を変えたら効率的にならないか?」

「並行処理できないか?」

「もっと適切な担当者・場所はないか?」

「タイミングを変えられないか?」

再配置の4つのパターン:

パターン1: 順序の入れ替え

作業の前後関係を変更

例:

- 承認→作業 を 作業→事後報告 に変更

- 完成後レビュー を 途中レビュー に変更

- 月末集計 を 日次自動集計 に変更

パターン2: 並行処理化

直列処理を並列処理に

例:

- A完了後にB開始 → AとBを同時進行

- 順番待ち → 複数窓口で同時対応

- 1人で全工程 → 複数人で分担同時進行

パターン3: 担当者の変更

より適切な人・部署に移管

例:

- 専門外の人が対応 → 専門家に移管

- 高コスト人材の定型作業 → アシスタントに移管

- 本社集中 → 現場へ権限委譲

パターン4: 場所・タイミングの変更

実施場所・時間を最適化

例:

- 倉庫から取り寄せ → 現場に在庫配置

- ピーク時間の作業 → 閑散時にシフト

- 対面会議 → リモート会議

再配置による効果:

工数削減: 20-50%(待ち時間・移動時間の削減)

スピード向上: 並行処理で劇的に短縮

品質向上: 適切な人・タイミングで実施

実例: Amazonの倉庫配置戦略:

Before: 商品カテゴリー別の整然配置

- 本は本のエリア、家電は家電のエリア

- 論理的には美しいが、ピッキング効率は低い

- 人気商品と不人気商品が離れた場所

改善: カオス配置(Chaotic Storage)

- 入荷した商品をランダムに空いた場所へ配置

- システムが位置を記憶

- 人気商品が倉庫全体に分散

効果:

- ピッキング距離: 平均30%削減

- 複数商品の同時ピッキング効率向上

- 特定エリアへの集中回避

S: Simplify(簡素化)- 簡単にできないか

定義: 作業の手順・方法を簡単にする

思考の原則:

「もっと簡単な方法はないか?」

「複雑な部分を単純化できないか?」

「自動化できないか?」

「標準化・テンプレート化できないか?」

簡素化の4つのパターン:

パターン1: 手順の簡略化

複雑な手順を単純化

例:

- 10ステップ → 3ステップに削減

- マニュアル50ページ → チェックリスト1枚

- 複雑な計算式 → 簡易計算ツール

パターン2: 自動化

手作業を自動処理に

例:

- 手動集計 → Excel関数で自動計算

- 手入力 → システム連携で自動入力

- 紙の保管 → デジタル化・自動分類

パターン3: 標準化・テンプレート化

バラバラの方法を統一

例:

- 個人ごとの資料形式 → 統一テンプレート

- 属人的な手順 → 標準化マニュアル

- バラバラの用語 → 統一用語集

パターン4: ツール・システム導入

適切な道具の活用

例:

- 手書き → PCタイピング

- 電卓 → Excel

- メール → チャットツール

- Excel → 専用システム

簡素化による効果:

工数削減: 10-50%(作業は残るが効率化)

ミス削減: 自動化・標準化でヒューマンエラー減少

習得容易: シンプルなので新人もすぐ対応可能

重要な洞察:

簡素化は「最後の手段」

→ 不要な作業(E)を簡素化しても無駄は無駄

→ 先にE・C・Rを検討し、残った必要作業をSで改善

実例: スターバックスの注文システム:

Before: 複雑なカスタマイズ対応で混乱

- 無数の組み合わせ

- 注文ミス頻発

- スタッフ習得に時間

改善: 標準化されたコール方法

- サイズ → カスタマイズ → ドリンク名 の順序固定

- 専門用語の体系化(トール、グランデ、ベンティ)

- 復唱による確認プロセス

- POSシステムのUI最適化

効果:

- 注文ミス: 大幅削減

- 新人教育期間: 短縮

- 処理スピード: 向上

- 複雑なカスタマイズと両立

証拠解析: ECRSの革新性は、4つの改善手法を「効果の大きい順」に並べた優先順位の明確化により、表面的な効率化の罠を回避し、本質的な業務改善を実現する点にある。

ECRS実施の手順 - 捜査手法

捜査発見1: トヨタ生産方式の実践プロセス

事例証拠(ECRSの源流):

Phase 1: 現状の可視化

手法: 業務プロセスの完全な文書化

実施内容:

1. 全作業のリストアップ

- 誰が・何を・いつ・どこで・なぜ・どうやって

2. 時間測定

- 各作業の所要時間を実測

- 待ち時間・移動時間も記録

3. フロー図作成

- 作業の流れを視覚化

- ボトルネック・ムダの発見

4. 価値/非価値の分類

- 顧客に価値を提供する作業か?

- 付加価値を生まない作業(ムダ)か?

トヨタの7つのムダ:

- 作りすぎのムダ(過剰生産)

- 手持ちのムダ(待ち時間)

- 運搬のムダ(不要な移動)

- 加工そのもののムダ(過剰品質)

- 在庫のムダ(過剰在庫)

- 動作のムダ(非効率な動き)

- 不良をつくるムダ(手戻り)

Phase 2: E(排除)の徹底検討

質問リスト:

□ この作業は本当に必要か?

□ やめたら何が起こるか?(実験してみる)

□ 誰のため、何のためにやっているか?

□ 昔は必要だったが今は不要では?

□ 「念のため」「一応」でやっていないか?

トヨタの実例:

- 部品の検査工程を廃止

理由: 供給元で品質保証済み

効果: 検査工数100%削減、入荷リードタイム短縮

- 中間在庫の廃止

理由: ジャストインタイム生産で不要

効果: 在庫コスト削減、スペース削減

Phase 3: C(結合)の検討

質問リスト:

□ 似た作業をまとめられないか?

□ 同じ場所・時間にできないか?

□ データを一元化できないか?

□ 移動・準備時間を減らせないか?

トヨタの実例:

- 段取り替え時間の短縮(SMED)

Before: 金型交換に4時間(複数の準備作業)

改善: 準備作業を外段取り(稼働中に準備)に集約

After: 金型交換10分以内

効果:

- 小ロット生産が可能に

- 在庫削減

- 多品種生産の実現

Phase 4: R(再配置)の検討

質問リスト:

□ 順序を変えたら効率的か?

□ 並行処理できないか?

□ 適切な担当者・場所は?

□ タイミングを変えられないか?

トヨタの実例:

- セル生産方式の導入

Before: ベルトコンベア(直列処理)

改善: U字型配置で1人が複数工程を担当

効果:

- 多能工化

- 柔軟な生産調整

- 仕掛品削減

Phase 5: S(簡素化)の実施

質問リスト:

□ もっと簡単な方法はないか?

□ 自動化できないか?

□ 標準化できないか?

□ 道具・治具で改善できないか?

トヨタの実例:

- アンドン(自動化)

問題発生時に自動で生産ラインが停止

誰でも品質問題を発見・対応可能

- ポカヨケ(防錯)

間違った組み付けができない治具設計

ミスそのものを防止

効果:

- 品質の作り込み

- 熟練不要

- ミスゼロ

捜査発見2: ソフトウェア開発での応用事例

事例証拠(GitHub社のワークフロー改善):

改善前の状況:

コードレビュープロセス:

1. 開発者がPull Request作成

2. レビュー依頼(手動で担当者指定)

3. レビュー待ち(平均2日)

4. レビュー実施

5. 修正指摘

6. 修正作業

7. 再レビュー依頼

8. 再レビュー待ち(平均1日)

9. 承認

10. マージ

11. デプロイ(手動)

問題点:

- 平均所要時間: 5日

- レビュー待ち時間: 全体の60%

- 手動作業多数

- プロセス属人化

ECRS適用:

E(排除):

- 軽微な修正のレビュー免除ルール導入

例: タイポ修正、コメント追加など

効果: レビュー対象の20%削減

- 形式チェックの廃止

理由: 自動フォーマッターで対応

効果: レビュー時間30%削減

C(結合):

- レビュー+デプロイの一体化

承認と同時に自動デプロイ

効果: 手動デプロイ工程削減

- 複数の小さなPRを定期的にまとめてレビュー

効果: レビュアーの切り替えコスト削減

R(再配置):

- レビュー担当の自動割り当て

専門性・負荷を考慮したアルゴリズム

効果: 手動アサイン時間削減、最適な担当者選定

- 並行レビューの導入

複数レビュアーが同時にチェック

効果: 待ち時間削減

S(簡素化):

- 自動テスト・静的解析の強化

人間のチェック項目を自動化

効果: レビュー観点の簡素化

- レビューテンプレート・チェックリスト

確認項目の標準化

効果: レビュー時間短縮、見落とし防止

改善後の結果:

- 平均所要時間: 5日 → 4時間

- レビュー待ち時間: 60% → 10%

- デプロイ頻度: 週1回 → 1日10回以上

ECRSの威力 - 解決能力

威力1: 改善効果の最大化

優先順位による効果の差:

E(排除): 工数削減 100%

C(結合): 工数削減 30-70%

R(再配置): 工数削減 20-50%

S(簡素化): 工数削減 10-50%

悪い例(逆順で実施):

1. まず簡素化で20%改善

2. 再配置で15%改善

3. 結合で25%改善

4. 最後に排除を検討 → 実はこの作業自体が不要だった

→ 前の3ステップの改善努力が無駄に

良い例(ECRS順で実施):

1. まず排除を検討 → この作業は不要と判明

→ 以降の検討不要、即座に100%削減達成

威力2: 思考の構造化

「効率化しよう」という漠然とした指示

→ 何から手を付ければ良いか分からない

ECRSによる構造化:

1. まず「やめられないか」を全員で検討

2. 次に「まとめられないか」を検討

3. 次に「順序・場所を変えられないか」を検討

4. 最後に「簡単にできないか」を検討

→ 明確な手順、再現可能なプロセス

威力3: アジャイル開発との相性

スプリントレトロスペクティブでの活用:

「今回のスプリントで改善すべきことは?」

→ ECRSの順で検討

E: 今回やった作業で不要なものは?

C: バラバラにやった作業をまとめられないか?

R: 作業の順序・担当を変えた方が良いか?

S: 残った作業を簡単にできないか?

→ 体系的な振り返り、継続的改善

ECRSの限界と注意点 - 捜査上の警告

限界1: 「E」への心理的抵抗

問題: 人は「やめる」ことを恐れる

心理:

- 「念のため」の安心感

- 「やっている感」の喪失不安

- 責任回避(何かあった時の保険)

- 組織の慣性

対策:

- 小さく試す(1ヶ月間だけやめてみる)

- データで検証(本当に必要だったか測定)

- 段階的削減(いきなりゼロではなく半分から)

限界2: 部分最適の罠

問題: 1つの工程だけ改善しても全体は改善しない

例: - A工程を50%効率化 - しかしB工程がボトルネックで全体は変わらず - A工程の改善努力が無駄に

対策: - 全体フローの可視化(測定の基準線の設定) - ボトルネック特定 - ボトルネックから改善

限界3: 過度な簡素化のリスク

問題: 簡素化しすぎて品質・安全性が低下

例:

- 承認フローを完全排除 → ミス多発

- チェックリストを簡略化 → 重要項目の見落とし

- 手順書を削減 → 属人化・ブラックボックス化

対策:

- リスクアセスメント

- 段階的実施

- モニタリング体制

注意点: 実現ファースト原則との併用

最強の組み合わせ:

1. まず手作業で完全実現(実現ファースト)

2. ボトルネック特定

3. ECRSで体系的改善

E: このボトルネック作業は不要では?

C: 他の作業とまとめられないか?

R: 順序・担当を変えられないか?

S: 簡単にできないか?

→ 実践→測定→改善の高速サイクル

関連事件ファイル

本事件の捜査過程で発見された関連フレームワーク:

- MVP: 最小限の実装による価値検証。ECRSの「E(排除)」を製品開発に応用した思想

- 実現ファースト原則: まず実現してから効率化。ECRSは「実現後の改善手法」として機能

- アジャイル開発: 反復的改善プロセス。スプリントレトロスペクティブでECRSを活用

- 測定の基準線: 改善効果の定量測定。ECRSの「どれだけ改善したか」を数値化

業界別ECRS応用事例 - 実地調査記録

製造業: トヨタ自動車

E: 中間在庫の完全排除(ジャストインタイム)

C: 部品の共通化(プラットフォーム戦略)

R: 生産ラインの再配置(セル生産)

S: 自動化・ポカヨケ

結果: 世界最高水準の生産効率

IT業界: Netflix

E: DVDレンタル事業からの撤退(コア事業への集中)

C: 複数システムの統合(マイクロサービス化)

R: グローバル配信網の最適配置(CDN)

S: レコメンドアルゴリズムによる選択簡素化

結果: ストリーミング市場のリーダー

小売業: Amazon

E: 実店舗の排除(オンライン特化)

C: マーケットプレイスでの販売統合

R: カオス配置による倉庫最適化

S: ワンクリック購入の簡素化

結果: EC市場の圧倒的シェア

捜査総括 - The ECRS Principle

ECRS(Eliminate・Combine・Rearrange・Simplify)の原則は、トヨタ生産方式から生まれた業務改善の黄金法則であり、「E→C→R→S」という明確な優先順位により、表面的な効率化ではなく本質的な改善を実現する体系的思考法である。

多くの者が「自動化」「システム化」といった「S(簡素化)」から始めてしまうが、真の改善は「E(排除)」——「そもそもこの作業は必要か?」という根源的な問いから始まる。不要な作業を効率化することほど無駄なことはない。

実現ファースト原則が「まず実現、後で効率化」を説き、アジャイル開発が「反復的改善」を説くように、ECRSは「体系的改善の手順」を提供する。3つのフレームワークを組み合わせることで、実践→測定→改善の高速サイクルが完成する。

改善の本質は「より良くやる」ではなく「そもそもやらない」——この逆説こそが、真の効率化への最短経路である。

ROI探偵事務所の結論: 効率化の前に、まず「やめる」ことを検討せよ。不要な作業に投資する時間は、一秒たりともない。

あなたのビジネス課題、Kindle Unlimitedで解決!

月額980円で200万冊以上の本が読み放題。

ROI探偵事務所の最新作も今すぐ読めます!

※対象となる方のみ無料で体験できます