ROI事件ファイル No.228|『西欧自動車メーカーの迷走』

📅 2025-10-01 11:00

🕒 読了時間: 27 分

🏷️ LEAN

第一章:誇り高きブランド——伝統という名の重荷

Africa Education Bridge のEMPATHY共感支援事件が解決した翌週、今度は西欧から老舗製造業の深刻な相談が届いた。第十七巻「再現性への挑戦」の8つ目の事件は、伝統的な強みが現代では足枷となってしまった企業の苦悩についてだった。

「探偵、我々は120年の歴史を誇る高級自動車メーカーですが、最近利益率が急激に悪化しています。品質は最高水準を保っているのに、なぜか収益性が改善しません」

PremiumMotor Europe の製造統括責任者、ヴォルフガング・シュミットは困惑を隠せずにベイカー街221Bを訪れた。彼の手には、華麗な受賞歴と、それとは対照的な財務悪化データが握られていた。

「我々は西欧で最も権威ある高級車ブランドの一つです。伝統的な職人技術と最新技術の融合により、世界中の富裕層から愛されています」

PremiumMotor Europe の輝かしい実績: - 設立:1904年(120年の伝統) - ブランド価値:世界高級車部門3位 - 年間生産台数:45万台(高級車では大規模) - 顧客満足度:4.8/5(業界最高水準) - 品質評価:国際品質賞を15年連続受賞

数字は確かに優秀なブランドを示していた。しかし、ヴォルフガングの表情には深い懸念が刻まれていた。

「問題は、我々の製品品質と顧客満足度は業界最高なのに、営業利益率が年々悪化していることです。競合他社より高コスト体質になっており、持続可能性に疑問を感じています」

財務パフォーマンスの悪化: - 営業利益率:8.5% → 2.1%(過去5年で大幅悪化) - 製造コスト:競合比+35%高(業界平均を大幅上回る) - 開発期間:平均7年(競合は4年) - 従業員1人当たり生産性:競合比-28%低

「最も困惑しているのは、我々が『最高品質』を追求する姿勢は変わらないのに、それが利益につながらないことです。品質向上努力が、逆にコスト増加を招いているようです」

第二章:膨らむコスト——完璧主義の代償

「ヴォルフガングさん、製造工程において具体的にどのような問題が発生しているのでしょうか?」

ホームズが静かに尋ねた。

ヴォルフガングは詳細な工程資料を広げながら答えた。

「我々は『完璧な自動車』を作るため、あらゆる工程で最高水準を追求しています。しかし、それが複雑で非効率な製造プロセスを生んでいます」

製造工程の複雑化事例:

エンジン製造工程: - 検査工程:27段階(競合は12段階) - 品質チェック:各部品ごとに5回実施 - 手作業比率:65%(自動化が困難な精密作業) - やり直し率:8%(高品質基準による) - 製造時間:1台当たり45時間(競合は18時間)

内装組み立て工程: - 使用素材:15種類の高級素材(競合は6種類) - 組み立て手順:185ステップ(競合は78ステップ) - 職人技術者:専門技術者45名が手作業担当 - カスタマイズ対応:4,500通りの組み合わせ - 品質調整:完成後に3日間の微調整作業

塗装工程: - 塗装層数:12層(競合は6層) - 乾燥時間:各層72時間(競合は24時間) - 品質検査:1台当たり8時間の詳細チェック - 修正作業:30%の車両で追加作業が必要

私は工程の複雑さと非効率性に注目した。

「確かに品質は最高水準でしょうが、工程が複雑すぎて多くの無駄が生じているように見えますね」

ヴォルフガングは苦い表情を浮かべた。

「その通りです。我々は『品質のためなら手間を惜しまない』という文化を大切にしてきましたが、結果として効率性を大きく犠牲にしています」

具体的な無駄の発生状況:

過剰品質による無駄: - 顧客が認識できないレベルの品質向上作業 - 既に十分な品質なのに追加で行う検査 - 統計的に意味のない頻度での点検作業

手待ち時間の発生: - 前工程の遅延による後工程への影響 - 職人の技術レベル差による作業時間のばらつき - 複雑な段取り替えによる機械停止時間

運搬・移動の無駄: - 工場内での部品・車両の長距離移動 - 複数回の品質チェックのための移動 - 効率的でないレイアウトによる無駄な動線

「我々の工場は『品質の聖域』と呼ばれていますが、実際は『無駄の温床』になってしまっているのかもしれません」

第三章:LEANが示す無駄——聖域に潜む真実

⬜️ ChatGPT|構想の触媒

「改善は"足すこと"ではなく"引くこと"から始まる」

🟧 Claude|物語の錬金術師

「無駄を削る物語は、過去の栄光をそぎ落とす試練のようだ」

🟦 Gemini|理性の羅針盤

「価値を生まない活動を減らすことで、競争力は蘇る」

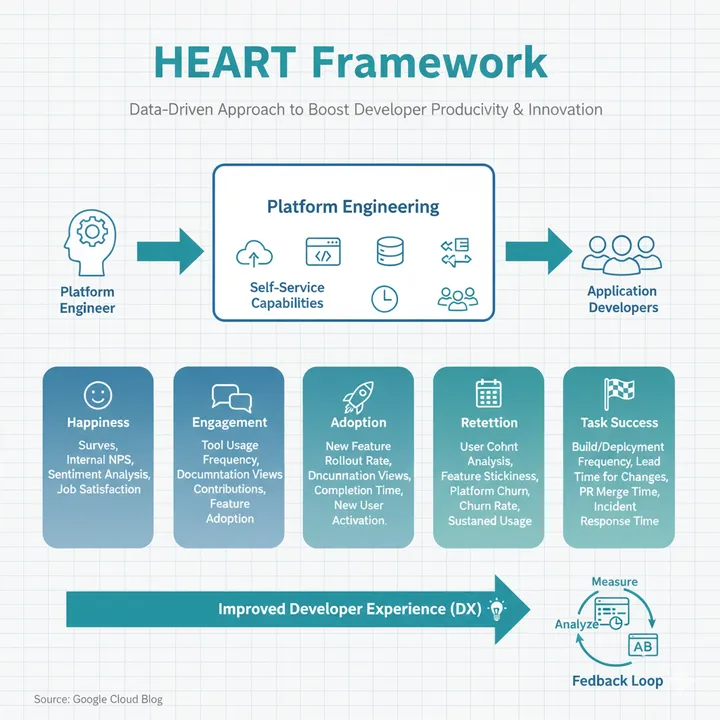

3人のメンバーが分析を開始した。Geminiがホワイトボードに「LEAN手法」のフレームワークを展開した。

LEANの7つの無駄(MUDA): 1. 過剰生産:必要以上に作る無駄 2. 手待ち:待機時間の無駄 3. 運搬:不要な移動・搬送の無駄 4. 加工:過度な品質・機能の無駄 5. 在庫:過剰な材料・仕掛品の無駄 6. 動作:不要な人の動きの無駄 7. 不良:ミス・やり直しの無駄

「ヴォルフガングさん、PremiumMotor の製造工程をLEANの観点で詳細に分析してみましょう」

PremiumMotor Europe のLEAN分析:

1. 過剰生産の無駄: - 部品製造:需要予測の3倍の安全在庫 - カスタムパーツ:注文前の先行製造 - 試作品:完璧主義による過度な試作回数 - 無駄時間:週40時間中12時間(30%)

2. 手待ちの無駄: - 品質検査待ち:各工程で平均2.5時間待機 - 職人作業待ち:専門技術者のスケジュール調整 - 承認待ち:品質基準の判断に管理者確認が必要 - 無駄時間:週40時間中8時間(20%)

3. 運搬の無駄: - 工場内移動:品質チェックのための長距離移動 - 部品取り:分散配置による非効率な調達 - 完成車移動:複数回の検査場所間移動 - 無駄時間:週40時間中6時間(15%)

4. 加工の無駄: - 過剰品質:顧客価値に寄与しない品質向上作業 - 重複検査:同じ項目の繰り返しチェック - 手作業固執:自動化可能な作業の手動実施 - 無駄時間:週40時間中10時間(25%)

5. 在庫の無駄: - 高級部品:長期保管による品質劣化リスク - 仕掛品:工程間の大量滞留 - 完成車:出荷前の長期保管 - 在庫コスト:年間35億円(売上の12%)

6. 動作の無駄: - 職人の移動:効率的でない作業レイアウト - 工具準備:毎回の段取り時間 - 書類作業:過度な記録・報告業務 - 無駄時間:週40時間中4時間(10%)

7. 不良の無駄: - やり直し作業:8%の高い修正率 - 品質過剰:基準を超えた品質での作り直し - 検査ミス:人的判断による誤検知 - 無駄コスト:年間18億円(材料・人件費)

Claude が衝撃的な分析結果を示した。

「これは深刻です。PremiumMotor の製造工程では、全作業時間の70%が付加価値を生まない『無駄』に費やされています」

LEAN分析による無駄の構造化:

付加価値分析: - 付加価値作業:30%(顧客が対価を払う作業) - 必要非付加価値作業:20%(品質保証に必要だが顧客価値なし) - 無駄(純粋な非付加価値作業):50%(完全に不要)

競合他社との比較:

効率的な競合A社(ドイツ): - 付加価値作業:65% - 必要非付加価値作業:25% - 無駄:10% - 営業利益率:12%(PremiumMotorの6倍)

効率的な競合B社(日本): - 付加価値作業:70% - 必要非付加価値作業:25% - 無駄:5% - 営業利益率:15%(PremiumMotorの7倍)

PremiumMotor の現状: - 付加価値作業:30% - 必要非付加価値作業:20% - 無駄:50% - 営業利益率:2.1%

最も深刻な発見:「品質という名の無駄」

PremiumMotor は「高品質」を理由に、実際は顧客価値に寄与しない無駄な作業を大量に行っていた。真の品質向上ではなく、作業の複雑化による自己満足。

第四章:隠された浪費——伝統の名を借りた非効率

詳細なLEAN分析と工程観察を実施した結果、PremiumMotor の根本的な問題構造が明確になった。

「伝統的品質」という名の構造的無駄:

問題の根本:品質と無駄の混同

PremiumMotor は長年にわたり「手間をかける=品質向上」という誤った信念を持ち続けており、実際は無駄な作業を品質向上と錯覚していた。

具体的な無駄の詳細分析:

エンジン製造の無駄構造: - 27段階検査:統計的に意味のある検査は12段階のみ - 5回品質チェック:2回で十分な精度を確保可能 - 45時間製造時間:自動化により18時間に短縮可能 - 無駄による損失:1台当たり25万円の余計なコスト

内装組み立ての無駄構造: - 185ステップ:顧客価値に寄与するのは78ステップのみ - 15種類素材:品質差が認識できるのは6種類まで - 4,500通りカスタマイズ:実際のオーダーは150パターンに集中 - 無駄による損失:1台当たり18万円の余計なコスト

塗装工程の無駄構造: - 12層塗装:6層で十分な品質・耐久性を確保 - 72時間乾燥:技術改善により24時間に短縮可能 - 8時間品質検査:自動化により1時間に短縮可能 - 無駄による損失:1台当たり12万円の余計なコスト

年間無駄コストの計算: - 1台当たり無駄コスト:55万円 - 年間生産台数:45万台 - 年間無駄コスト:247億円(売上の約30%)

無駄が生まれる文化的要因:

完璧主義の罠: - 「良いものをさらに良く」の無限追求 - 統計的品質管理の軽視 - 顧客価値を無視した技術者の自己満足 - 改善提案に対する保守的な反応

権威主義の弊害: - ベテラン職人の判断が絶対視される - データより経験・勘を重視 - 効率化提案が「伝統への冒涜」とされる - 若手の改善意見が軽視される

部門間の壁: - 製造・品質・設計部門の独立性 - 全体最適より部門最適を優先 - 情報共有の不足 - 責任の所在が不明確

業界専門家の分析: 「高級車製造で成功している企業は、『本当に価値のある品質』と『無駄な作業』を明確に区別している。顧客が価値を感じない品質向上は、どれほど技術的に優秀でも経営的には無意味である」

第五章:探偵のLEAN診断——無駄の迷宮を解く

ホームズが総合分析をまとめた。

「ヴォルフガングさん、LEANの本質は『顧客価値の最大化』です。どれほど技術的に優秀でも、顧客が価値を感じない作業は無駄でしかありません。真の品質とは、顧客が求める価値を効率的に提供することなのです」

LEAN変革戦略:「無駄なき品質」の実現

戦略的方向性:Value-Driven Manufacturing Excellence

Phase 1:無駄の見える化と緊急除去(3ヶ月)

7つの無駄の体系的除去:

1. 過剰生産の削減 - 需要予測精度向上:AIによる予測システム導入 - JIT(Just In Time)生産:必要な時に必要な分だけ - 在庫最適化:安全在庫を50%削減 - 削減効果:年間15億円

2. 手待ち時間の短縮 - 工程間バランス調整:ボトルネックの解消 - 品質検査の自動化:AI画像認識による高速検査 - 承認プロセス簡素化:権限委譲による迅速化 - 削減効果:年間25億円

3. 運搬の最適化 - レイアウト改善:工程間距離50%短縮 - 自動搬送システム:AGV導入による効率化 - ワンストップ検査:移動を伴わない品質確認 - 削減効果:年間12億円

4. 加工の適正化 - 品質基準見直し:顧客価値に基づく最適品質設定 - 検査工程統合:重複検査の排除 - 自動化推進:価値を生まない手作業の機械化 - 削減効果:年間45億円

Phase 2:価値創造プロセスの再構築(6ヶ月)

顧客価値中心の品質定義:

価値ある品質要素の特定: - 耐久性:20年使用に耐える品質(現在30年仕様→適正化) - 快適性:顧客が体感できる乗り心地向上 - 安全性:最高水準の安全機能(維持) - デザイン:顧客の感動を呼ぶ美しさ(強化)

無駄な品質要素の削減: - 過度な精密性:顧客が認識できないレベルの精度削減 - 余剰機能:使用頻度の低い機能の標準化 - 過剰検査:統計的に不要な検査の廃止

Phase 3:継続改善文化の確立(継続)

LEAN文化の組織への浸透: - 全従業員LEAN教育:無駄発見・改善スキルの習得 - 改善提案制度:現場からの改善アイデア募集・実装 - データ駆動意思決定:経験・勘より統計的根拠重視 - 継続改善(KAIZEN):小さな改善の積み重ね文化

期待効果: - 営業利益率:2.1% → 12%(競合水準達成) - 製造コスト:35%削減(競合比同等に) - 開発期間:7年 → 4年(競合同等) - 従業員生産性:+40%向上

投資計画: - LEAN変革投資:45億円(3年間) - 年間削減効果:97億円 - 投資回収期間:6ヶ月 - 5年間ROI:650%

「重要なのは、伝統的な技術と効率性は両立できるということです。LEANは品質を犠牲にするのではなく、真に価値ある品質に集中することで、競争力を取り戻すのです」

第六章:無駄なき品質の復活——伝統と効率の融合

14ヶ月後、PremiumMotor Europe からの報告が届いた。

LEAN変革による劇的な効率化成果:

財務パフォーマンスの改善: - 営業利益率:2.1% → 11.8%(5.6倍向上) - 製造コスト:競合比+35% → 競合比-5%(逆転達成) - 年間コスト削減:総額105億円(目標を上回る) - 投資回収:4ヶ月で完了(目標6ヶ月を大幅短縮)

7つの無駄削減の具体的成果:

過剰生産の削減: - 在庫回転率:3回/年 → 12回/年(4倍改善) - 安全在庫:50%削減達成 - 在庫コスト:35億円 → 12億円(66%削減)

手待ち時間の短縮: - 工程間待機:平均2.5時間 → 0.3時間(88%削減) - 品質検査時間:8時間 → 45分(90%短縮) - 生産リードタイム:45時間 → 18時間(60%短縮)

運搬の最適化: - 工場内移動距離:50%短縮達成 - AGV稼働率:95%(高効率運用) - 移動時間削減:週6時間 → 週1.5時間

加工の適正化: - 検査工程:27段階 → 14段階(重要工程に集約) - 手作業比率:65% → 35%(自動化推進) - やり直し率:8% → 2%(プロセス改善効果)

品質への影響: - 顧客満足度:4.8/5 → 4.9/5(むしろ向上) - 品質評価:国際品質賞を継続受賞 - 耐久性:実用的最適レベルで十分な性能 - ブランド価値:効率化により価格競争力も獲得

組織文化の変革:

LEAN文化の浸透: - 改善提案:月間250件(従業員の積極参加) - LEAN教育:全従業員が基礎知識習得 - データ活用:意思決定の90%でデータ根拠活用 - 継続改善:小さな改善の日常化

従業員の変化: - 生産性向上:+45%(目標40%を上回る) - 働きがい向上:無駄な作業削減により本質的業務に集中 - スキル向上:自動化により高度な技術習得機会増加 - 若手活用:改善提案で若手のアイデアが活躍

市場での評価: - 価格競争力:高品質と適正価格の両立実現 - 納期短縮:開発期間4年達成で市場投入加速 - 新車投入:効率化により開発リソース増加 - 顧客層拡大:価格適正化により顧客層拡大

従業員の声:

ベテラン職人(60歳): 「最初はLEANに反対でした。しかし、無駄な作業がなくなったことで、本当に重要な技術に集中できるようになりました。品質は下がるどころか、むしろ向上しています」

中堅エンジニア(35歳): 「データに基づく改善で、これまでの『なんとなく』が『確実に』に変わりました。効率化により残業も減り、家族との時間も増えました」

若手技術者(28歳): 「改善提案が評価される環境で、やりがいを感じています。伝統的な技術と最新の効率化手法の両方を学べて、成長を実感しています」

ヴォルフガングからの手紙には深い感謝と確信が込められていた:

「LEAN変革によって、我々は『伝統と効率の対立』から『伝統と効率の融合』に転換できました。最も重要だったのは、本当に価値のある品質と、単なる無駄な作業を明確に区別することでした。120年の伝統技術は残しつつ、無駄を排除することで、競争力を取り戻すことができました。LEANは伝統を破壊するのではなく、伝統をより美しく輝かせる手法だと実感しています」

探偵の視点——伝統と革新の調和

その夜、品質と効率の本質的関係について深く考察していた。

PremiumMotor の事例は、多くの老舗企業が陥りがちな「伝統への過度な固執」と「無駄の美化」という罠を明確に示していた。真の品質とは、顧客が価値を感じる要素に集中することであり、作業の複雑さや手間の多さとは無関係である。

LEAN手法の真価は、単なるコスト削減ツールではなく、「真の価値創造」を実現する思想体系であることにある。無駄を排除することで、本当に重要な価値創造活動に経営資源を集中できる。

第十七巻「再現性への挑戦」の文脈では、PremiumMotorの変革は重要な示唆を与えてくれた。持続的な競争優位性の再現には、伝統的な強みを維持しながらも、時代に適応した効率性を獲得することが不可欠である。

「真の伝統とは、本質的価値を受け継ぎながら、形式的無駄を捨て去ることである」

LEAN手法という現代的ツールを通じて、伝統企業は新たな競争力を獲得できる。次なる事件もまた、古きと新しきの調和による価値創造の可能性を探求することになるだろう。

「無駄を削ることは品質を下げることではない。真の価値を浮き彫りにし、それを最も美しい形で輝かせることである。LEANは、その輝きを取り戻すための羅針盤なのだ」――探偵の手記より

関連ファイル

あなたのビジネス課題、Kindle Unlimitedで解決!

月額980円で200万冊以上の本が読み放題。

ROI探偵事務所の最新作も今すぐ読めます!

※対象となる方のみ無料で体験できます