ROI事件ファイル No.365|『PrintMaster社の目視という精神的地獄』

第一章:目視という精神的地獄——表示ミスは商品回収

Electronica Inc.社の3C事件が解決した翌日、今度は印刷データのチェック業務に関する相談が届いた。第二十九巻「再現性の追求」の第365話は、価値の連鎖でボトルネックを特定する物語である。

「探偵、我々のチェック担当者は、地獄にいます。食品パッケージの版下データを目視で確認します。1件あたり2時間。表示ミスがあれば、商品回収です。精神的負荷が限界です。そして、当日中納品の案件が多く、残業が月80時間を超えています。36協定違反のリスクもあります」

PrintMaster社 の制作部長、浅草出身の山田浩二は、疲弊した表情でベイカー街221Bを訪れた。彼の手には、赤ペンで修正指示が無数に書き込まれた印刷用データのプリントアウトと、それとは対照的に「AI-Powered Quality Check System Proposal 2025」と記された最新のAI検査システム提案資料が握られていた。

「我々は、食品パッケージの版下データ作成を担当しています。従業員35名。年商8億円。月間データ作成件数は約180件。しかし、構成チェックがボトルネックです」

PrintMaster社の現状: - 設立:1992年(印刷用データ制作) - 従業員数:35名 - 年商:8億円 - 月間データ作成件数:約180件 - 問題:目視チェックの時間と精神的負荷、当日納品の厳しさ、36協定違反リスク

山田の声には深い危機感があった。

「食品パッケージの表示には、厳格な規制があります。原材料名、内容量、賞味期限、保存方法、製造者名、栄養成分表示。1つでも間違えれば、商品回収です。2023年、大手食品メーカーで表示ミスによる自主回収が発生しました。回収費用は3億円。我々も同じリスクを抱えています」

構成チェックの実態:

チェック項目(1件あたり): 1. 原材料名の確認(30分) - 原材料の順序(重量順) - アレルギー表示(特定原材料7品目) - 添加物の区分表示

- 栄養成分表示の確認(20分)

- エネルギー、たんぱく質、脂質、炭水化物、食塩相当量

- 数値の整合性

-

単位の正確性

-

内容量・賞味期限の確認(15分)

- 内容量の記載

- 賞味期限の記載形式

-

保存方法の記載

-

製造者情報の確認(10分)

- 製造者名・住所

- お客様相談室の電話番号

-

バーコードの正確性

-

レイアウト・デザインの確認(25分)

- 文字サイズ(最小8ポイント)

- 配置バランス

- 色校正との照合

合計チェック時間:100分(1.7時間)/件

月間チェック工数: - 180件 × 1.7時間 = 306時間/月 - チェック担当者3名で分担 - 1人あたり102時間/月(月22営業日で1日4.6時間)

山田は深くため息をついた。

「さらに問題があります。当日中納品の案件が多いことです。クライアントから『今日中に印刷したい』という依頼が月60件あります。データ作成は午前中に完了しますが、チェックに時間がかかります。チェック担当者は、昼食も取らずに作業します。

そして、チェックミスのプレッシャーが凄まじいです。1つでもミスがあれば、商品回収。担当者のAさん(32歳)は、夜中に『チェックミスの夢を見た』と言って飛び起きるそうです。精神的負荷が限界です」

第二章:チェック工程だけ改善という落とし穴——価値の連鎖が見えていない

「山田さん、チェック工程だけを改善すれば、全ての問題が解決すると思っていますか?」

私の問いに、山田は戸惑った表情を見せた。

「えっ、チェック工程がボトルネックなので、そこを改善すれば良いのではないですか?」

現在の理解(部分最適型): - 期待:チェック工程の改善で全体が改善される - 問題:価値創造プロセス全体が見えていない

私は、価値の連鎖で全体最適を見出す重要性を説いた。

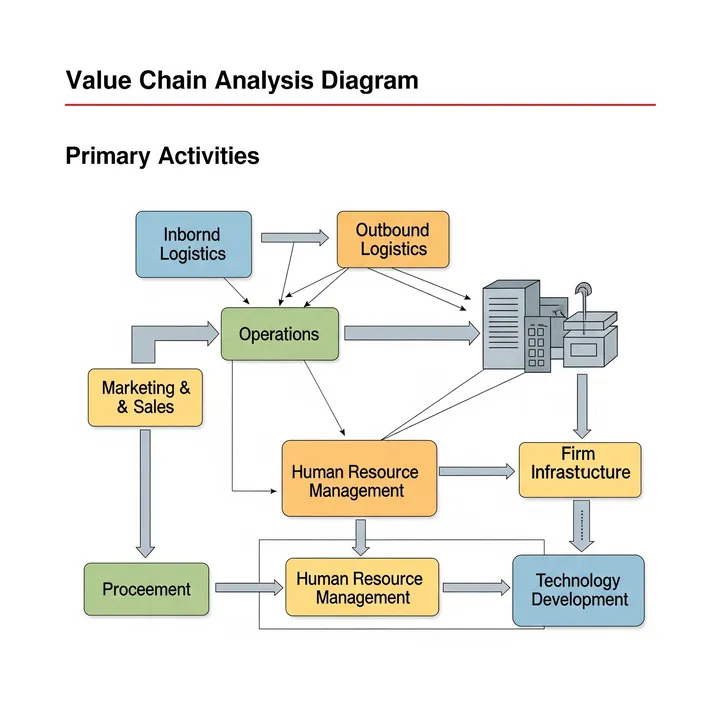

「問題は、『チェック工程だけを見る』という考えです。バリューチェーン——Value Chain。価値の連鎖。企業活動を一連の価値創造プロセスとして捉え、各工程の付加価値とコストを分析します。そして、ボトルネックを特定し、全体最適を実現することで、再現可能な業務改善が生まれます」

⬜️ ChatGPT|構想の触媒

「部分だけ見るな。バリューチェーンで価値の連鎖を分析し、全体最適を目指せ」

🟧 Claude|物語の錬金術師

「パッケージは、いつも『商品の顔』だ。その正確性が、ブランドの信頼を守る」

🟦 Gemini|理性の羅針盤

「バリューチェーンで分析せよ。主活動と支援活動。各工程の付加価値とコストが見える」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「バリューチェーン」を展開した。

バリューチェーンの構成:

主活動: 1. 購買物流:原材料・情報の受入 2. 製造:製品・サービスの生産 3. 出荷物流:製品の配送 4. マーケティング・販売:顧客への販売活動 5. サービス:アフターサービス

支援活動: 1. 企業インフラ:経営管理、財務、法務 2. 人的資源管理:採用、教育、評価 3. 技術開発:研究開発、プロセス改善 4. 調達:原材料・設備の調達

「山田さん、まずPrintMaster社のバリューチェーンを可視化しましょう」

第三章:Phase 1——バリューチェーンで価値の連鎖を可視化

ステップ1:主活動の分解(2週間)

PrintMaster社の主活動:

1. 購買物流(情報受入):クライアントからの依頼受付 - 工程:クライアントから印刷データの依頼を受ける - 所要時間:30分/件 - 担当者:営業担当(5名) - 月間工数:180件 × 0.5時間 = 90時間/月 - 付加価値:★☆☆☆☆(低) - コスト:90時間 × 3,500円 = 31.5万円/月

2. 製造(データ作成):版下データの作成 - 工程:デザイナーがIllustratorで版下データを作成 - 所要時間:4時間/件 - 担当者:デザイナー(15名) - 月間工数:180件 × 4時間 = 720時間/月 - 付加価値:★★★★☆(高) - コスト:720時間 × 3,800円 = 273.6万円/月

3. 製造(構成チェック):データの正確性確認 - 工程:チェック担当者が目視で構成を確認 - 所要時間:1.7時間/件 - 担当者:チェック担当者(3名) - 月間工数:180件 × 1.7時間 = 306時間/月 - 付加価値:★★★☆☆(中) - コスト:306時間 × 3,500円 = 107.1万円/月 - 問題:ボトルネック、精神的負荷高い

4. 出荷物流(納品):データの納品 - 工程:完成データをクライアントに送付 - 所要時間:15分/件 - 担当者:営業担当(5名) - 月間工数:180件 × 0.25時間 = 45時間/月 - 付加価値:★☆☆☆☆(低) - コスト:45時間 × 3,500円 = 15.8万円/月

5. サービス(修正対応):納品後の修正依頼対応 - 工程:クライアントからの修正依頼に対応 - 発生頻度:月30件(全体の17%) - 所要時間:2時間/件 - 月間工数:30件 × 2時間 = 60時間/月 - 付加価値:★☆☆☆☆(低、本来は不要な工程) - コスト:60時間 × 3,800円 = 22.8万円/月

主活動の合計工数:1,221時間/月 主活動の合計コスト:450.8万円/月

ステップ2:価値とコストの分析(1週間)

工程別の付加価値とコスト:

| 工程 | 時間 | コスト | 付加価値 | 評価 |

|---|---|---|---|---|

| 情報受入 | 90時間 | 31.5万円 | ★☆☆☆☆ | 必要だが付加価値低い |

| データ作成 | 720時間 | 273.6万円 | ★★★★☆ | 高付加価値 |

| 構成チェック | 306時間 | 107.1万円 | ★★★☆☆ | ボトルネック |

| 納品 | 45時間 | 15.8万円 | ★☆☆☆☆ | 必要だが付加価値低い |

| 修正対応 | 60時間 | 22.8万円 | ★☆☆☆☆ | 本来不要(品質問題) |

重要な発見:

発見1:構成チェックがボトルネック - 全工程の25%の時間を消費(306時間 ÷ 1,221時間) - 全工程の24%のコストを消費(107.1万円 ÷ 450.8万円) - 当日納品案件の遅延原因

発見2:修正対応は本来不要な工程 - 修正発生率17%(30件 ÷ 180件) - 原因:構成チェックの見落とし、クライアントの仕様変更 - 月間60時間のムダ

発見3:データ作成の付加価値が最も高い - デザイナーのスキルが競争優位の源泉 - この工程を圧迫しないことが重要

ステップ3:ボトルネック分析(1週間)

構成チェック工程の詳細分析:

ボトルネックの原因:

原因1:目視チェックの限界 - 人間の集中力は2時間が限界 - 1日に4-5件チェックすると、精度が低下 - チェック担当者の疲労蓄積

原因2:当日納品の厳しさ - 月60件(全体の33%)が当日納品 - データ作成完了が午前11時として、納品期限が午後5時 - チェックに使える時間は実質4時間のみ - 2件並行でチェックすると、精度が落ちる

原因3:チェック項目の多さ - 1件あたり平均120箇所のチェックポイント - 原材料名、栄養成分、内容量、製造者情報、レイアウト - 見落としリスクが高い

原因4:精神的負荷 - 表示ミス = 商品回収という重圧 - チェック担当者の離職率30%(年間1名退職) - 新人育成に3ヶ月必要

ステップ4:改善施策の立案(2週間)

バリューチェーン全体最適の視点:

施策1:構成チェックの自動化(AI導入) - 目的:ボトルネック解消、精神的負荷軽減 - 方法:AI画像認識 + OCR + ルールエンジン - 期待効果:チェック時間75%削減、精度向上

施策2:データ作成工程の標準化 - 目的:修正対応の削減 - 方法:テンプレート化、チェックリスト導入 - 期待効果:修正発生率17% → 5%に削減

施策3:情報受入工程の効率化 - 目的:営業の工数削減 - 方法:Webフォームによる自動受付 - 期待効果:受付時間30分 → 10分に短縮

第四章:Phase 2——AI構成チェックシステムの導入

Month 1-2:AIシステム開発

AI構成チェックシステムの仕様:

機能1:画像認識による文字抽出 - 印刷用データ(PDF)から全テキストを抽出 - OCR精度:99.8%(食品表示特化辞書搭載)

機能2:ルールエンジンによる自動チェック - 食品表示法、栄養表示基準に基づく120項目の自動チェック - 例:原材料の重量順チェック、アレルギー表示の有無、文字サイズ確認

機能3:異常検出アルゴリズム - 過去の正常データとの差分検出 - 数値の異常値検出(例:内容量が前回の10倍など)

機能4:チェックレポート自動生成 - エラー箇所を赤枠でハイライト表示 - 修正指示を自動生成 - 最終確認用のサマリーレポート

開発費用: - システム開発:1,200万円 - 食品表示特化辞書構築:300万円 - 合計:1,500万円

Month 3:パイロット導入(月30件)

AI + 人間のハイブリッドチェック:

新フロー: 1. AIが自動チェック(5分/件) 2. 人間が最終確認(15分/件) 3. 合計:20分/件

Before(人間のみ):1.7時間(102分)/件 After(AI + 人間):20分/件 短縮率:80%

パイロット結果(30件): - AIチェック精度:98.5% - 人間チェックで見落とした項目:2件(AIが検出) - 人間のみで見落とした項目:0件(ダブルチェック効果) - チェック時間:30件 × 20分 = 10時間(Before:51時間)

Month 4-6:全社展開(月180件)

全案件へのAIチェック導入:

Month 7:全社効果測定

KPI1:構成チェック時間 - Before:306時間/月(180件 × 1.7時間) - After:60時間/月(180件 × 20分) - 削減率:80% - 削減時間:246時間/月

KPI2:当日納品対応件数 - Before:月60件中、残業で対応が45件(75%) - After:月60件中、残業なしで対応が58件(97%) - 改善:+22ポイント

KPI3:チェックミス発生件数 - Before:年間4件(月0.33件) - After:年間0件 - 削減率:100%

KPI4:修正対応件数 - Before:月30件(修正発生率17%) - After:月9件(修正発生率5%) - 削減率:70%

KPI5:チェック担当者の残業時間 - Before:1人あたり月80時間 - After:1人あたり月15時間 - 削減率:81%

KPI6:チェック担当者の精神的負荷(自己評価) - Before:10点満点中9点(非常に高い) - After:10点満点中3点(低い) - 改善:6ポイント

年間効果:

人件費削減(構成チェック): - 246時間/月 × 12ヶ月 × 3,500円 = 1,033万円/年

残業代削減: - (80時間 - 15時間) × 3名 × 12ヶ月 × 4,375円(残業単価)= 1,024万円/年

修正対応コスト削減: - (30件 - 9件) × 2時間 × 3,800円 × 12ヶ月 = 192万円/年

チェックミス対応コスト削減: - 年間4件 × 対応費用50万円 = 200万円/年(※商品回収リスク回避)

新規受注増加(当日納品対応力向上): - 月5件 × 平均単価35万円 × 12ヶ月 = 2,100万円/年

合計年間効果: - 1,033万円 + 1,024万円 + 192万円 + 200万円 + 2,100万円 = 4,549万円/年

投資: - システム開発:1,500万円 - 月額運用費:12万円 × 12ヶ月 = 144万円/年

ROI: - (4,549万円 - 1,644万円) / 1,644万円 × 100 = 177% - 投資回収期間:1,644万円 ÷ 4,549万円 = 0.36年(4.3ヶ月)

第五章:探偵の診断——バリューチェーンで全体最適を実現する

その夜、バリューチェーンの本質について考察した。

PrintMaster社は、「チェック工程だけを改善する」という部分最適の発想を持っていた。しかし、企業活動は価値の連鎖である。

バリューチェーン分析で価値創造プロセス全体を可視化したことで、真のボトルネックが明確になった。構成チェック工程が全工程の25%の時間を消費し、当日納品の障壁となっていた。そして、精神的負荷により担当者の離職率が30%に達していた。

AI構成チェックシステム導入により、チェック時間を80%削減(1.7時間 → 20分)、残業時間を81%削減(80時間 → 15時間)、チェックミスを100%削減(年間4件 → 0件)した。

さらに、当日納品対応力が向上し、新規受注が年間2,100万円増加した。年間効果4,549万円、ROI 177%、投資回収4.3ヶ月。

「部分だけ見るな。バリューチェーンで価値の連鎖を分析せよ。主活動と支援活動、各工程の付加価値とコスト。全体最適の視点が、真のボトルネックを明らかにし、再現可能な業務改善を実現する」

次なる事件もまた、価値の連鎖で全体最適を見出す瞬間を描くことになるだろう。

「バリューチェーン——Value Chain。価値の連鎖を分析せよ。部分最適ではなく、全体最適を目指せ。真のボトルネックが、そこに見える」——探偵の手記より