ROI事件ファイル No.284|『ElectraParts商社の価値連鎖発見』

📅 2025-10-29 11:00

🕒 読了時間: 21 分

🏷️ VALUECHAIN

第一章:散らばる提案——広すぎる戦線の疲弊

DineWaveのブルーオーシャン事件が解決した翌週、今度は東京から電子部品商社のDX提案戦略に関する相談が届いた。第二十三巻「再現性の追求・続編」の第284話は、無数の提案可能性の中から真の価値創造ポイントを見つけ出す物語である。

「探偵、我々は製造業の顧客へIoT・DX提案を強化しています。しかし、提案範囲が広すぎて成果が出ません。生産、物流、品質管理、営業支援……。全ての領域で提案していますが、どれも中途半端です」

ElectraParts商社 の事業企画部長、東京出身の木村誠は疲弊した表情でベイカー街221Bを訪れた。彼の手には、28件のDX提案書と、それとは対照的にゼロの契約実績が握られていた。

「我々は東京で電子部品・半導体を製造業に販売する商社です。部品販売だけでは利益が出ない時代になり、DXコンサルティングという付加価値サービスを始めました。しかし、全く売れません」

ElectraParts商社 の提案迷走: - 設立:1998年(電子部品・半導体商社) - 年間売上:280億円(部品販売) - 顧客数:850社(製造業中心) - DX提案開始:2年前 - DX提案件数:28件(過去1年) - 契約実績:0件 - 提案準備工数:累計1,200時間 - 機会損失:推定年間2.4億円

木村の表情には深い焦燥があった。

「問題は、我々が『DXできるものは全て提案する』という方針だったことです。工場の設備にセンサーをつけましょう、在庫をIoTで可視化しましょう、営業にタブレットを導入しましょう。顧客は『それで何が改善するのか』と聞きますが、明確に答えられません」

散らばる提案テーマ: - 調達部門:サプライチェーン可視化、発注自動化 - 生産部門:設備稼働監視、予知保全、品質データ収集 - 物流部門:在庫管理IoT、配送最適化 - 品質管理:検査データ分析、トレーサビリティ - 営業部門:モバイル営業支援、顧客データ分析 - 経営層:ダッシュボード、経営分析

提案の失敗パターン:

提案A:自動車部品メーカー(従業員300名) 「工場の全設備にIoTセンサーを設置し、稼働データを収集しましょう」 顧客の反応:「で、それで何が変わるの?投資対効果は?」 結果:検討保留

提案B:精密機械メーカー(従業員180名) 「在庫管理をIoT化し、リアルタイムで可視化しましょう」 顧客の反応:「今でも在庫は把握できている。何が問題なの?」 結果:不採用

提案C:電機メーカー(従業員500名) 「営業にタブレットを配布し、顧客情報を共有しましょう」 顧客の反応:「営業は紙の方が使いやすいと言っている」 結果:却下

「我々は『DXが必要だ』と言いますが、顧客は『何のために必要なのか』が見えていません。そして、我々自身も分かっていないのです」

第二章:活動の連鎖——価値はどこで生まれ、どこで漏れるか

「木村さん、現在のDX提案は、どのような基準で領域を選んでいるのでしょうか?」

私の問いに、木村は答えた。

「基本的には『提案できそうなもの』です。IoTセンサーを取り扱っているので、設備監視を提案する。在庫管理システムのベンダーと提携したので、在庫IoTを提案する。つまり、我々が『売れるもの』から逆算しています」

現在の提案プロセス(プロダクトアウト): - 起点:自社が扱える製品・サービス - 発想:「この製品を誰かに売りたい」 - 提案:顧客の課題を聞かずに提案 - 結果:顧客に刺さらない

私は顧客の価値連鎖を理解する重要性を説いた。

「製造業の活動は一本の鎖です。原材料の調達から、生産、物流、販売、サービスまで。この連鎖のどこで価値が生まれ、どこで漏れているか。それを見抜くことが、真の提案の出発点なのです」

⬜️ ChatGPT|構想の触媒

「顧客の価値連鎖を見よ。どこが強く、どこが弱いか。弱い輪こそが、提案の急所だ」

🟧 Claude|物語の錬金術師

「価値は川のように流れる。その流れのどこで淀み、どこで溢れるか。それを見つけた者が、真の解決策を提示できる」

🟦 Gemini|理性の羅針盤

「バリューチェーン分析は価値の地図。主活動と支援活動、その交点に投資の最適解がある」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「製造業特化型バリューチェーン分析」のフレームワークを展開した。

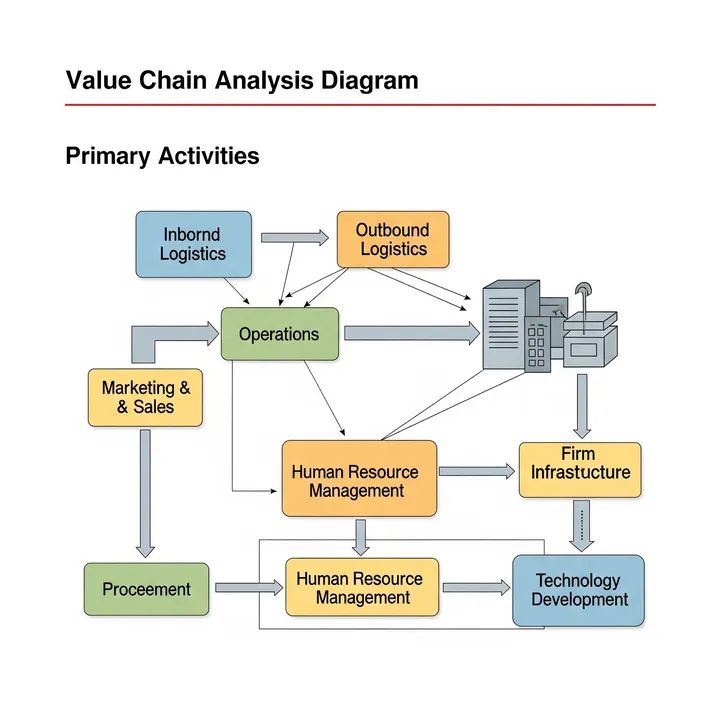

バリューチェーンの構造:

主活動(Primary Activities): 1. 調達物流(Inbound Logistics) 2. オペレーション(Operations) 3. 出荷物流(Outbound Logistics) 4. マーケティング・販売(Marketing & Sales) 5. サービス(Service)

支援活動(Support Activities): 1. 企業インフラ(Firm Infrastructure) 2. 人的資源管理(HRM) 3. 技術開発(Technology Development) 4. 調達(Procurement)

「木村さん、ElectraPartsの顧客の価値連鎖を解剖しましょう」

第三章:価値の解剖——どこに投資すべきか

Phase 1:代表顧客のバリューチェーン分析(3週間)

過去に提案を断られた自動車部品メーカーA社(従業員300名)を詳細分析した。

A社の主活動分析:

1. 調達物流(原材料・部品の受け入れ): - 活動:鋼材、樹脂材料の調達、入荷検品、倉庫保管 - コスト:年間12億円 - 課題:特になし(安定供給確保済み) - IoT化の効果:低い

2. オペレーション(生産活動): - 活動:プレス加工、組立、塗装、検査 - コスト:年間28億円 - 課題:設備稼働率78%(業界平均85%)、不良率2.1% - IoT化の効果:高い(稼働改善余地あり)

3. 出荷物流(配送): - 活動:完成品の保管、出荷、配送 - コスト:年間8億円 - 課題:在庫回転率が低い(年6回、業界平均10回) - IoT化の効果:中(在庫最適化の余地)

4. マーケティング・販売: - 活動:自動車メーカーへの営業、見積作成 - コスト:年間5億円 - 課題:特になし(既存顧客との長期契約) - IoT化の効果:低い

5. サービス(アフターサービス): - 活動:納品後のクレーム対応、品質改善提案 - コスト:年間3億円 - 課題:特になし - IoT化の効果:低い

Phase 2:価値とコストのギャップ発見

A社の価値連鎖で「最も改善余地が大きい」領域を特定した。

オペレーション(生産)の詳細分析:

設備稼働率が低い原因: - 段取り替えの時間が長い(1回平均45分) - 設備故障による突発停止(月平均8回) - 設備の調子を見ながら手動で速度調整(職人頼み)

不良率が高い原因: - 加工条件の微調整が属人的 - 不良の予兆を検知できない - 検査が全数ではなく抜き取り

試算: もし稼働率を85%に、不良率を1.0%に改善できれば: - 生産能力:20%向上 - 不良品コスト:年間5,600万円削減 - 合計効果:年間1.8億円のコスト削減

Phase 3:「生産」と「物流」の接点に着目

さらに分析を進めると、意外な発見があった。

在庫回転率が低い本当の理由: - 生産計画と出荷計画が連動していない - 「作りすぎ」による過剰在庫(月末に偏った生産) - 「品切れ」による機会損失(急な受注に対応できない)

生産と物流の連携不足: - 生産:「計画通りに作る」 - 物流:「顧客の注文に応じて出荷」 - 問題:両者が独立して動き、在庫が最適化されない

Phase 4:価値創造ポイントの特定

バリューチェーン分析の結果、明確な結論が出た。

ElectraPartsが提案すべき領域: 1. 生産のIoT化(稼働率・不良率改善) 2. 生産と物流の連携強化(在庫最適化)

提案すべきでない領域: - 調達、販売、サービス(改善余地が小さい)

第四章:集中提案の威力——的を絞った価値提示

Phase 5:新提案の設計(1ヶ月)

バリューチェーン分析を元に、A社への再提案を設計した。

新提案:「生産×物流連携IoTシステム」

提案内容:

第1フェーズ:生産のIoT化(投資額2,800万円) - 設備稼働監視センサー設置(20台の主要設備) - 振動・温度・電流データのリアルタイム収集 - 予知保全アルゴリズム(故障の予兆検知) - 加工条件の自動最適化

期待効果: - 設備稼働率:78% → 85%(+7ポイント) - 突発停止:月8回 → 月2回(75%削減) - 不良率:2.1% → 1.0%(半減) - 年間効果:+1.8億円

第2フェーズ:生産と物流の連携(投資額1,200万円) - 完成品在庫のIoT化(位置・数量の自動把握) - 生産計画と出荷計画の統合システム - 需要予測AIによる最適生産量算出

期待効果: - 在庫回転率:年6回 → 年10回 - 過剰在庫削減:40% - 品切れゼロ化 - 年間効果:+9,500万円

合計投資:4,000万円

合計効果:年間2.75億円

投資回収期間:5.2ヶ月

Phase 6:再提案の実施(2週間)

前回断られたA社に、バリューチェーン分析に基づく提案を実施した。

提案プレゼンテーション:

木村:「前回、我々は『IoTセンサーを設置しましょう』と提案しました。今回は違います。御社の価値連鎖を分析し、『どこに投資すれば最大の効果が出るか』を特定しました」

A社社長:「ほう、聞かせてください」

木村:「御社の最大の課題は『生産』です。稼働率78%、不良率2.1%。ここを改善すれば年間1.8億円のコスト削減が可能です。さらに、生産と物流を連携させることで、在庫を40%削減し、年間9,500万円の効果が出ます」

A社生産部長:「確かに、稼働率は課題だと思っていました。でも、IoTでそこまで改善できるのですか?」

木村:「同業他社B社では、同様のシステムで稼働率を8ポイント改善しました。御社なら5.2ヶ月で投資を回収できます」

A社社長:「……やりましょう。ただし、第1フェーズから始めて、効果が出たら第2フェーズに進む。それでいいですか?」

木村:「もちろんです」

結果:契約成立(ElectraParts初のDX案件)

Phase 7:導入と効果検証(6ヶ月)

A社での導入を段階的に進めた。

3ヶ月後(第1フェーズ完了): - 設備稼働率:78% → 83%(+5ポイント) - 突発停止:月8回 → 月3回 - 不良率:2.1% → 1.3% - 実績効果:年間換算+1.4億円 - A社の評価:「予想以上の効果」

6ヶ月後(第2フェーズ完了): - 在庫回転率:年6回 → 年9回 - 過剰在庫削減:35% - 品切れ:月2回 → 月0.2回 - 実績効果:年間換算+2.3億円

Phase 8:横展開と事業拡大(12ヶ月)

A社の成功事例を元に、他顧客へ提案を展開した。

バリューチェーン分析ベースの提案: - 提案件数:28件(全て生産または生産×物流に集中) - 契約率:28件中18件(64%) - 平均契約額:3,200万円 - 合計売上:5.76億円

12ヶ月後の総合成果:

DX事業の確立: - 年間売上:0円 → 5.76億円 - 営業利益率:35%(部品販売の7倍) - 契約顧客:18社 - 継続率:100%(全社が満足し継続)

部品販売への波及効果: - DX導入顧客からの部品購入:平均+22% - 他社からの切り替え:3社 - 部品販売売上:280億円 → 295億円

組織の変化: - DX提案チーム:5名 → 12名(増員) - 提案の標準化:バリューチェーン分析テンプレート作成 - 営業力向上:全営業にバリューチェーン研修実施

顧客の声:

A社社長: 「前回の提案は『IoTありき』でした。今回は『我々の課題ありき』でした。生産が本当の課題だと、我々も気づいていませんでした。ElectraPartsさんは、部品を売る会社から、価値を創る会社に変わりました」

第五章:探偵のバリューチェーン診断——価値の源泉を見抜く技術

ホームズが総合分析をまとめた。

「木村さん、バリューチェーン分析の本質は『顧客理解』です。自社が売りたいものではなく、顧客が価値を生む活動を理解する。その連鎖のどこに課題があり、どこに投資すれば最大の効果が出るか。それを見抜く力が、真の提案力なのです」

24ヶ月後の最終報告:

ElectraParts商社は電子部品業界で「製造業DXのパートナー」として新しい地位を確立した。

最終的な成果: - 年間売上:280億円 → 312億円(+11%) - DX事業売上:5.76億円 → 14億円 - 営業利益率:6% → 11% - 顧客からの評価:「最も製造現場を理解する商社」

木村からの手紙には深い感謝が記されていた:

「バリューチェーン分析によって、我々は『製品を売る会社』から『価値を創る会社』へと変わりました。最も重要だったのは、顧客の活動を一本の鎖として見ることでした。今では新規提案の前に、必ず顧客のバリューチェーンを描きます。どこで価値が生まれ、どこで漏れているか。その交点にこそ、真の提案があるのだと理解しました」

探偵の視点——価値は連鎖の中に宿る

その夜、価値創造の本質について考察した。

バリューチェーン分析の真価は、全体を見る視点にある。多くの企業は、自社の製品から出発する。しかし、真の提案は顧客の活動から出発する。

顧客は一連の活動を通じて価値を生む。その連鎖のどこが強く、どこが弱いか。弱い輪を強化することが、最大の価値提供になる。

「顧客は製品を買うのではない。自分の価値連鎖を強化するために、製品を選ぶのだ」

次なる事件もまた、バリューチェーン分析が企業の未来を切り開く瞬間を描くことになるだろう。

「価値の連鎖は川の流れ。その流れのどこで淀むかを見抜く者だけが、真の解決策を提示できる」――探偵の手記より

関連ファイル

🎖️ Top 3 Weekly Ranking of Case Files

『QuantumGrocers社の迷える顧客データ』

『AeroSpray社の消えゆく営業部隊』

『GlobalSoft社の溺れる問い合わせ対応』