ROI事件ファイル No.319|『FineTech社の見えない価値』

📅 2025-11-15 23:00

🕒 読了時間: 22 分

🏷️ VALUECHAIN

第一章:効率化という罠——コストを削ったら、顧客が離れた

Asia MarineのOODA事件が解決した翌週、今度は神奈川から半導体製造装置メーカーの生産改革に関する相談が届いた。第二十六巻「再現性の追求」の第319話は、コスト削減に走った企業が、顧客価値を見失い、そして取り戻す物語である。

「探偵、我々は3年間、徹底的にコスト削減を進めてきました。材料費を15%削減、外注費を20%削減、人件費を12%削減……。しかし、売上は減少しています。主要顧客2社を失いました。『FineTech社の装置は、以前より品質が落ちた』と言われます」

FineTech Instruments社 の製造部長、川崎出身の細川誠一は困惑を隠せずにベイカー街221Bを訪れた。彼の手には、コスト削減の成果報告書と、それとは対照的に「顧客離脱」と記された営業報告書が握られていた。

「我々は神奈川で半導体製造装置を製造しています。ウェハー検査装置、クリーニング装置……。半導体メーカー向けに納入しています。従業員は180名。しかし、3年前から業績が悪化し、コスト削減を最優先にしてきました」

FineTech社のコスト削減の代償: - 設立:1998年(半導体製造装置) - 年間売上:52億円(3年前68億円から24%減少) - 従業員数:180名(3年前230名から22%減少) - 主要顧客:半導体メーカー8社(3年前10社) - コスト削減実績(3年間):累計8.2億円 - 問題:コスト削減の結果、顧客が離脱

細川の声には深い後悔があった。

「3年前、経営陣は『とにかくコストを削れ』と号令をかけました。全部門がコスト削減に走りました。しかし、結果として、顧客から『品質が落ちた』『納期が遅れる』『サポートが悪化した』と言われるようになりました。主要顧客A社は、競合他社に切り替えました。年間12億円の取引を失いました」

コスト削減の実施内容(3年間):

1. 材料費削減(15%削減): - 部品の調達先を低価格メーカーに変更 - 結果:部品の不良率が3% → 8%に上昇

2. 外注費削減(20%削減): - 精密加工の外注先を低価格業者に変更 - 結果:加工精度が低下、装置の性能にバラつき

3. 人件費削減(12%削減): - 早期退職を募集、ベテラン技術者が退職 - 検査工程の人員を削減 - 結果:検査が不十分になり、不良品が顧客先で発見

4. 研究開発費削減(30%削減): - 新製品開発を凍結 - 結果:競合他社に技術で遅れる

5. アフターサービス削減(25%削減): - 訪問サポートを減らし、電話サポートに変更 - 結果:顧客満足度が4.2 → 2.8に低下

主要顧客A社(半導体メーカー)の離脱:

3年前: 「FineTech社の装置は高品質で、サポートも手厚い。長年の取引パートナーです」

2年前: 「最近、装置の不具合が増えました。部品の交換頻度が上がっています」

1年前: 「納期が遅れることが増えました。約束の日に納品されず、我々の生産計画に影響が出ています」

今年: 「FineTech社との取引を見直します。競合B社の装置は、価格は同じですが、品質とサポートが優れています」

結果:A社との取引終了(年間12億円)

細川は深くため息をついた。

「コストを削減すれば、利益が増えるはずでした。でも、現実には売上が減り、利益も減りました。何が間違っていたのでしょうか……」

第二章:内向きという盲点——顧客を見ずに、コストだけを見た

「細川さん、コスト削減を進める際、顧客への影響を検討されましたか?」

私の問いに、細川は答えた。

「正直に言えば、検討していませんでした。『コストを削減する』ことだけが目標でした。各部門は『自分の部門のコストをどう削るか』しか考えていませんでした。その結果として、顧客にどんな影響があるか……誰も考えていなかったのです」

現在のアプローチ(コスト削減型): - 目標:コスト削減 - 視点:社内の効率化のみ - 問題:顧客価値を無視した結果、顧客離脱

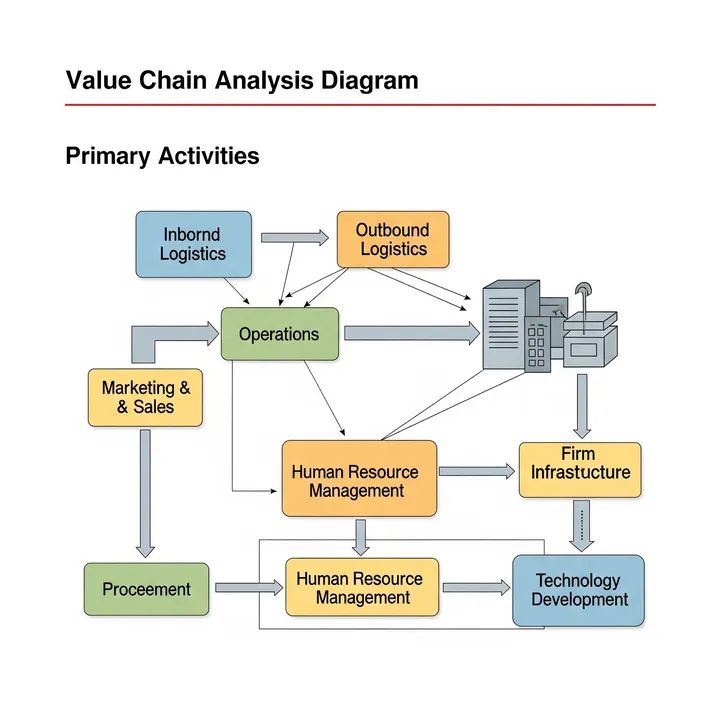

私はバリューチェーンの重要性を説いた。

「コスト削減は手段であって、目的ではありません。バリューチェーン分析——主活動と支援活動。どの工程が顧客価値を生んでいるかを見極め、そこに投資を集中する。これが、競争優位の本質です」

⬜️ ChatGPT|構想の触媒

「コストを削るな、価値を生む工程を見極めろ。バリューチェーンで全体を見渡せ」

🟧 Claude|物語の錬金術師

「価値とは、流れの中で生まれる。削るべきは、価値を生まない工程だけだ」

🟦 Gemini|理性の羅針盤

「バリューチェーンは価値分析の技術。主活動・支援活動を分解し、利益を生む工程を特定せよ」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「バリューチェーンのフレームワーク」を展開した。

バリューチェーンの構造:

【主活動】(製品・サービスの創出に直接関与)

- 購買物流:原材料・部品の調達

- 製造:装置の組立・検査

- 出荷物流:顧客への納品

- 販売・マーケティング:受注活動

- アフターサービス:保守・サポート

【支援活動】(主活動を支える)

- 企業インフラ:経営管理

- 人材管理:採用・育成

- 技術開発:研究開発

- 調達:資材購入

「細川さん、FineTechの全工程を、バリューチェーンで分析しましょう」

第三章:工程の解剖——どこが価値を生み、どこが削るべきか

Phase 1:バリューチェーンの可視化(4週間)

FineTech社の全工程を、主活動と支援活動に分解した。

主活動:

1. 購買物流(部品調達): - 年間コスト:12億円 - 主要部品:精密センサー、制御基板、機械加工部品 - コスト削減実施:材料費を15%削減(低価格メーカーに変更)

2. 製造(組立・検査): - 年間コスト:18億円(人件費、設備費) - 工程:部品組立 → 動作検査 → 性能検査 → 出荷検査 - コスト削減実施:検査工程の人員を30%削減

3. 出荷物流(納品): - 年間コスト:2.4億円 - 内容:顧客工場への設置、試運転

4. 販売・マーケティング: - 年間コスト:4.8億円(営業人件費、展示会費用) - 活動:顧客訪問、技術提案

5. アフターサービス: - 年間コスト:6.0億円 - 内容:定期点検、故障対応、技術サポート - コスト削減実施:訪問サポートを25%削減

支援活動:

1. 技術開発(研究開発): - 年間コスト:8.4億円 - 内容:新製品開発、既存製品の改良 - コスト削減実施:30%削減(新製品開発を凍結)

2. 人材管理: - 年間コスト:3.6億円

3. 調達: - 年間コスト:1.2億円

Phase 2:顧客価値の分析(3週間)

次に、顧客A社(離脱した主要顧客)にヒアリングを実施した。

質問: 「FineTech社の装置で、最も重要視しているのはどの要素ですか?」

A社の回答:

1位:装置の性能・精度(重要度:10/10) 「半導体製造では、わずかな精度のズレが不良品を生みます。装置の性能が最重要です」

2位:アフターサービスの質(重要度:9/10) 「装置が故障した場合、即座に対応してもらえるかが重要です。生産ラインが止まれば、1時間で数百万円の損失です」

3位:技術開発力(重要度:8/10) 「半導体の微細化が進んでいます。最新技術に対応した装置を提供してくれるかが重要です」

4位:納期遵守(重要度:7/10) 「約束の日に納品されることが前提です」

5位:価格(重要度:5/10) 「価格も重要ですが、性能やサポートが悪ければ、安くても意味がありません」

Phase 3:各工程のROI分析(2週間)

各工程が「顧客価値」と「利益」にどれだけ貢献しているかを分析した。

分析結果:

| 工程 | 年間コスト | 顧客価値への貢献 | 利益への貢献 | 削減後の影響 |

|---|---|---|---|---|

| 購買物流 | 12億円 | 高(性能に直結) | 中 | 材料費削減→部品不良率上昇→顧客離脱 |

| 製造(検査) | 18億円の一部 | 高(品質保証) | 高 | 検査削減→不良品流出→顧客離脱 |

| アフターサービス | 6.0億円 | 非常に高 | 高 | サポート削減→満足度低下→顧客離脱 |

| 技術開発 | 8.4億円 | 非常に高 | 非常に高 | 開発削減→競合に遅れ→顧客離脱 |

| 調達(間接材) | 1.2億円 | 低 | 低 | 削減可能 |

発見:

削減すべきでなかった工程: - 購買物流(材料費削減):顧客価値「高」なのに削減→不良率上昇 - 製造(検査):顧客価値「高」なのに削減→品質低下 - アフターサービス:顧客価値「非常に高」なのに削減→満足度低下 - 技術開発:顧客価値「非常に高」なのに削減→競争力低下

削減すべきだった工程: - 調達(間接材):顧客価値「低」→削減しても影響小

細川は愕然とした。

「我々は、顧客価値の高い工程を削減し、顧客価値の低い工程は放置していた……」

第四章:価値という選択——削るより、増やす方が速い

Phase 4:投資の再配分(6ヶ月)

バリューチェーン分析の結果を元に、投資を再配分した。

方針転換: - Before:「全ての工程でコスト削減」 - After:「顧客価値の高い工程に投資集中、価値の低い工程は削減」

1. 購買物流(材料費):削減を撤回、高品質部品に回帰 - 部品の調達先を、元の高品質メーカーに戻す - コスト:+15%(年間1.8億円増加) - 効果:部品不良率 8% → 3%に改善

2. 製造(検査工程):人員を増強 - 検査工程の人員を30%増員(削減前の水準に戻す) - コスト:+12%(年間2.2億円増加) - 効果:出荷前検査の精度向上、顧客先での不良発見ゼロ

3. アフターサービス:訪問サポートを強化 - 訪問サポートの回数を増やす(削減前の1.5倍) - 24時間対応のホットラインを設置 - コスト:+40%(年間2.4億円増加) - 効果:顧客満足度 2.8 → 4.5に改善

4. 技術開発:新製品開発を再開 - 次世代検査装置の開発プロジェクトを立ち上げ - コスト:+50%(年間4.2億円増加) - 効果:競合他社に対する技術優位性を回復

5. 調達(間接材):徹底的に削減 - オフィス用品、会議費、接待費を50%削減 - コスト:年間0.6億円削減 - 効果:顧客価値への影響なし

投資再配分の総額: - 増加:+10.6億円(購買・製造・サービス・開発) - 削減:-0.6億円(間接材) - 純増:+10.0億円

細川は不安を口にした。

「しかし、年間10億円もコストが増えます。利益が減るのでは……?」

私は答えた。

「短期的にはコストが増えます。しかし、顧客価値を高めることで、売上が回復します。そして、長期的には利益も増えます」

第五章:回帰という成果——12ヶ月後の復活

12ヶ月後の成果:

顧客の反応:

A社(離脱した主要顧客): 「FineTech社の品質が回復したと聞きました。新しい装置の提案を受けたいです」

再契約:年間8億円(完全回復には至らないが、一部取引を再開)

B社(既存顧客): 「最近、FineTech社の対応が素晴らしい。故障時の対応が速くなりました。発注を増やしたいです」

発注増:年間+3億円

C社(新規顧客): 「FineTech社の次世代検査装置に興味があります。競合他社より性能が優れていると評判です」

新規受注:年間5億円

財務成果:

売上: - Before(3年前):68億円 - 最悪期(1年前):52億円 - After(12ヶ月後):64億円(+23%)

利益: - Before(3年前):営業利益 6.8億円(利益率10%) - 最悪期(1年前):営業利益 3.1億円(利益率6%) - After(12ヶ月後):営業利益 7.7億円(利益率12%)

投資回収: - 追加投資:10.0億円/年 - 売上増加:+12億円/年 - 利益増加:+4.6億円/年 - 投資回収期間:2.2年

顧客満足度: - 最悪期:2.8/5 - 12ヶ月後:4.5/5

組織の変化:

経営方針の転換: - Before:「コスト削減が最優先」 - After:「顧客価値を生む工程に投資を集中」

バリューチェーン会議の定例化: - 四半期ごとに、各工程のROIを評価 - 顧客価値への貢献度を測定 - 投資配分を見直し

細川の感想:

「3年間、我々は間違った方向に走っていました。『コストを削れば利益が増える』と信じていました。でも、削るべきでない工程を削り、顧客価値を破壊していました。

バリューチェーン分析で、『どの工程が顧客価値を生んでいるか』が見えました。そして、その工程に投資を集中しました。短期的にはコストが増えましたが、顧客が戻ってきました。

今では、『コストを削るより、価値を増やす方が速い』と理解しています」

第五章:探偵の診断——価値は流れの中で生まれる

その夜、バリューチェーンの本質について考察した。

FineTech社は、コスト削減に走り、全ての工程を一律に削減した。しかし、それは顧客価値を破壊する行為だった。

バリューチェーン分析で工程を分解し、「どこが価値を生むか」を見極めたことで、投資すべき工程が明確になった。購買物流、製造、アフターサービス、技術開発。これらが顧客価値を生む工程だった。

「コストを削るより、価値を増やす方が速い。バリューチェーンが、投資すべき工程を照らす」

次なる事件もまた、バリューチェーンが価値を可視化する瞬間を描くことになるだろう。

「コストを削るな、価値を生む工程を見極めろ。購買・製造・サービス・開発。どこが顧客価値を生むか、バリューチェーンが教える」——探偵の手記より

関連ファイル

あなたのビジネス課題、Kindle Unlimitedで解決!

月額980円で200万冊以上の本が読み放題。

ROI探偵事務所の最新作も今すぐ読めます!

※対象となる方のみ無料で体験できます