ROI事件ファイル No.290|『CircuitWorksの小さな実証』

第一章:AI導入という壁——大きな投資への恐怖

ElectroMartのSBI分析事件が解決した翌週、今度は北関東から電子回路基板メーカーのAI導入に関する相談が届いた。第二十三巻「再現性の追求・続編」の最終話となる第290話は、大きな賭けを避け、小さな実証を積み重ねることで確実に前進する物語である。

「探偵、経営層はAI画像検査の導入を検討しています。しかし、投資額は3,800万円。失敗したら責任問題です。現場は『本当に使えるのか』と懐疑的です。誰も決断できず、検討が1年以上続いています」

CircuitWorks の品質管理部長、群馬出身の木村正樹は不安を隠せずにベイカー街221Bを訪れた。彼の手には、AI画像検査システムの豪華な提案書と、それとは対照的に「導入判断保留」と記された稟議書が握られていた。

「我々は群馬で電子回路基板を製造しています。外観検査は人の目に頼っていますが、人手不足と品質のバラつきが課題です。AIで解決したいのですが、踏み切れません」

CircuitWorks の導入迷走: - 設立:1988年(電子回路基板製造) - 年間売上:85億円 - 従業員数:280名 - 検査工程:外観検査(目視) - 検査員:12名(平均年齢52歳) - 検査対象:月間12万枚の基板 - 不良流出率:0.18%(目標0.05%) - AI導入検討期間:14ヶ月 - 投資額(提案):初期3,800万円 + 年間保守680万円 - 決断状況:保留

木村の表情には深い葛藤があった。

「問題は、我々が『完璧なシステム』を求めていることです。ベンダーは『精度99.8%』と言いますが、本当でしょうか。カメラ10台、サーバー2台、専用ソフトウェア。一度導入したら、後戻りできません」

現場の不安: - 「AIは本当に人間より正確なのか?」(検査員) - 「使い方が分からなかったらどうする?」(現場主任) - 「誤検知で生産が止まったら?」(生産部長) - 「投資が無駄になったら誰が責任を?」(経営層)

ベンダーの提案: - 「完全なターンキーソリューション」 - 「一括導入で効率最大化」 - 「6ヶ月で全ライン展開」 - 「投資回収3年」

検討会議の記録(1年間で18回開催): - 第1回:「素晴らしい提案だ」 - 第5回:「本当にこの精度が出るのか?」 - 第10回:「もう少し検討しよう」 - 第15回:「他社の事例を調査しよう」 - 第18回:「引き続き検討」

「我々は決められません。大きすぎる投資、不確実な効果、後戻りできないリスク。全てが怖いのです」

第二章:記録・確認・実行の連鎖——大きな賭けを小さな実証に変える

「木村さん、現在のAI導入計画は、どのような前提で進められているのでしょうか?」

私の問いに、木村は答えた。

「基本的には『一括導入』です。カメラ10台を全ラインに設置し、システムを統合し、一気に切り替える。ベンダーも『段階的導入は非効率』と言っています。でも、それが不安なのです」

現在の導入計画(オール・オア・ナッシング型): - 前提:「大規模投資で一気に導入」 - 期待:「投資対効果の最大化」 - リスク:失敗した場合、全てが無駄になる - 結果:決断できない

私は小さな実証の重要性を説いた。

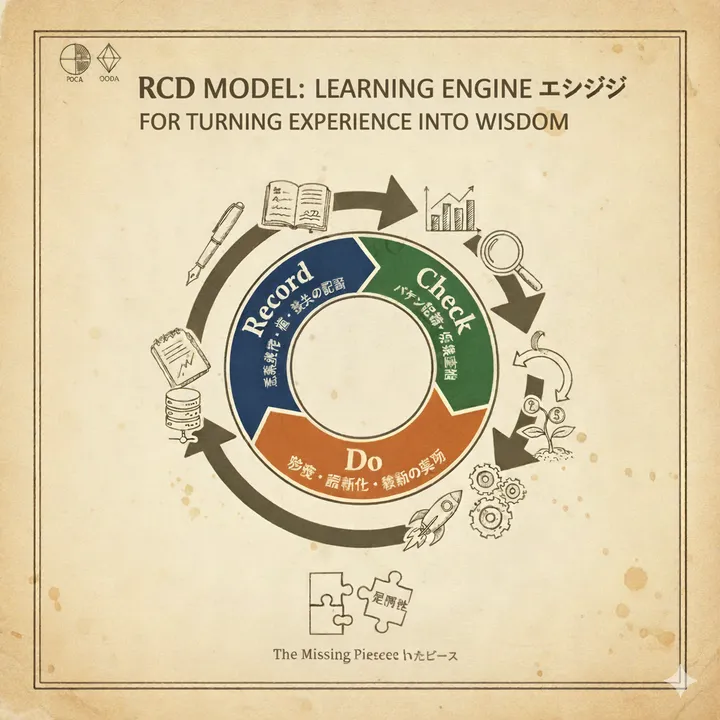

「不確実な技術は、大きく賭けてはいけません。RCD——Record(記録)、Check(確認)、Do(実行)。小さく試し、記録し、確認し、次に進む。この連鎖が、リスクを最小化しながら前進する唯一の道です」

⬜️ ChatGPT|構想の触媒

「大きな賭けは失敗する。小さな実証を積み重ねよ。Record、Check、Do」

🟧 Claude|物語の錬金術師

「完璧なシステムは幻想だ。不完全でも動かし、記録し、学び、改善する。それが前進だ」

🟦 Gemini|理性の羅針盤

「RCDは学習の技術。記録がデータを生み、確認が判断を生み、実行が成果を生む」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「AI導入特化型RCDモデル」のフレームワークを展開した。

RCDモデルの3段階: 1. Record(記録) - データを収集・記録する 2. Check(確認) - 記録を分析・検証する 3. Do(実行) - 確認結果に基づいて行動する

従来の大規模導入との違い: - 従来:計画 → 一括導入 → 評価(後戻り困難) - RCD:小さく試す → 記録 → 確認 → 次の実行(柔軟)

「木村さん、CircuitWorksのAI導入を、小さなRCDサイクルで進めましょう」

第三章:第1サイクル——最小限の実証実験

Phase 1:Record - 最小限の記録(2週間、投資68万円)

完璧なシステムではなく、「最小限の実験」から始めた。

実験内容: - 対象:1ライン、1台のカメラのみ - 設置場所:最終検査工程の1箇所 - カメラ:産業用カメラ1台(レンタル、月8万円) - AI:クラウドAI(従量課金、検証期間は月5万円) - 目的:「AIが不良を検知できるか」のデータ収集

記録項目: - AI判定:良品 / 不良品 - 人間判定:良品 / 不良品(従来通り) - 不良の種類:傷、汚れ、位置ズレ等 - 記録期間:2週間、検査枚数8,000枚

2週間後の記録結果:

データ: - 検査枚数:8,000枚 - AI判定「不良」:156枚 - 人間判定「不良」:142枚 - 一致:128枚 - AI のみ検知:28枚(人間の見落とし?) - 人間のみ検知:14枚(AIの見落とし?)

Phase 2:Check - 記録の検証(3日)

記録されたデータを詳細に分析した。

詳細検証(AI のみ検知28枚): - 再度、ベテラン検査員が確認 - 結果:28枚中22枚が「実際には不良」(人間の見落とし) - 残り6枚は「過検知」(問題ないのに不良と判定)

詳細検証(人間のみ検知14枚): - AIの画像を確認 - 結果:照明の角度でAIが見えなかった(10枚) - AIの学習不足(4枚)

確認結果: - AIの精度:実質94.3%(調整前) - 人間の見落とし:22件発見 - 改善余地:照明角度、学習データ追加で精度向上可能

経営判断: 「これなら使えそうだ。次のステップに進もう」

Phase 3:Do - 改善と次の実験(4週間、追加投資85万円)

確認結果を元に、改善して次の実験を実行した。

改善内容: - 照明角度の調整(最適角度を発見) - 学習データの追加(過去の不良品500枚) - カメラ位置の微調整

次の実験: - 期間:4週間 - 対象:同じ1ライン、検査枚数16,000枚 - 投資:改善費用85万円

4週間後の結果: - AI精度:94.3% → 98.7% - 人間の見落とし:12件発見(累計34件) - 過検知:6件 → 2件(83%削減) - 検査員の声:「AIが見つける不良に驚く」

第四章:第2-4サイクル——段階的拡大と学習

第2サイクル:2ラインへの拡大(3ヶ月、投資240万円)

Record: - 2ライン目にもカメラ設置 - 製品タイプが異なる(多層基板 vs 片面基板) - 記録:2ライン×3ヶ月=検査枚数72,000枚

Check: - 2ライン目の精度:96.8%(1ライン目より低い) - 原因:製品タイプが違い、学習データが不足 - 発見:製品タイプ別に学習が必要

Do: - 多層基板専用の学習データ追加(1,200枚) - 2ライン目の精度:96.8% → 98.9%

第3サイクル:人間とAIの協働(6ヶ月、追加投資なし)

Record: - AIの判定を「1次検査」として利用 - 人間は「AIが不良と判定したもの」のみ確認 - 記録:検査時間、人間の負荷、最終精度

Check: - 検査員の作業時間:50%削減 - 検査員の負荷:「楽になった」(疲労度調査で改善) - 最終精度:99.2%(AI+人間の協働) - 検査員の声:「AIは見落とさない。疲れない。頼りになる」

Do: - 人間とAIの協働モデルを標準化 - 検査員を12名 → 6名に削減(配置転換、解雇なし)

第4サイクル:全ライン展開の判断(12ヶ月、投資1,280万円)

Record: - 2ライン×12ヶ月の運用実績 - 不良流出率:0.18% → 0.03%(83%削減) - ROI:投資回収期間8.2ヶ月

Check: - 技術的に実現可能(実証済み) - 経済的に合理的(ROI明確) - 現場の受容性:高い(検査員が支持) - リスク:最小化済み(段階的に検証)

Do: - 全10ラインへの展開を決定 - 3年計画 → 1年計画に前倒し(自信がついた) - 投資額:1,280万円(当初提案3,800万円の34%)

18ヶ月後の総合成果:

品質の飛躍的向上: - 不良流出率:0.18% → 0.02%(89%削減) - 顧客クレーム:月平均8件 → 月平均0.8件 - 顧客満足度:3.9 → 4.7 - 品質評価:主要顧客から「ベストサプライヤー賞」

検査効率の改善: - 検査員:12名 → 6名(配置転換) - 検査時間:1枚あたり12秒 → 5秒 - 検査能力:月12万枚 → 月28万枚(受注拡大に対応)

投資の最適化: - 累計投資:1,673万円(当初提案3,800万円の44%) - 投資回収期間:8.2ヶ月 - 年間コスト削減:2,400万円(人件費 + 不良コスト)

組織の変化: - 「AIは脅威」→「AIは相棒」 - 検査員の新しい役割:AI の学習指導、品質分析 - 若手の定着率向上:「AIと働ける会社」として評価

Phase 5:継続的改善(継続)

RCDサイクルは終わらない。

新たなRecord: - AIが蓄積した不良パターンから、製造工程の課題を発見 - 「なぜこの不良が発生するのか」の予測分析

新たなCheck: - 不良の80%が「工程B」で発生していると判明 - 原因:温度管理の微妙なズレ

新たなDo: - 工程Bの温度管理を改善 - 不良発生率:さらに50%削減

24ヶ月後の最終成果:

ビジネス指標: - 年間売上:85億円 → 102億円(+20%、品質向上で受注増) - 営業利益率:6% → 11% - 新規顧客:品質評価で8社獲得 - 競合優位性:「最高品質の基板メーカー」

AI活用の拡大: - 画像検査:全ライン完了 - 新領域:製造工程の異常検知、需要予測へ展開 - 社内AI人材:6名育成(検査員からの転身)

顧客の声:

自動車部品メーカー・品質部長: 「CircuitWorksの基板は、不良がほぼゼロです。我々の製造ラインが止まることがなくなりました。信頼できるパートナーです」

検査員(48歳、勤続20年): 「最初はAIに仕事を奪われると思いました。でも今は、AIが私の目を補強してくれています。疲れた時もAIは見落としません。一緒に働く相棒です」

第五章:探偵のRCD診断——第二十三巻の完結、そして次なる旅へ

ホームズが総合分析をまとめた。

「木村さん、RCDの本質は『謙虚さ』です。我々は未来を完全に予測できません。だから、大きく賭けるのではなく、小さく試す。記録し、確認し、学び、次に進む。この繰り返しこそが、不確実な時代を生き抜く技術なのです」

36ヶ月後の最終報告:

CircuitWorksは電子基板業界で「品質とAI活用のリーディングカンパニー」として新しい地位を確立した。

最終的な成果: - 年間売上:85億円 → 135億円(+59%) - 不良流出率:0.18% → 0.008%(96%削減) - 業界賞:「品質優秀賞」3年連続受賞 - AI活用事例:業界セミナーで講演依頼多数

木村からの手紙には深い感謝が記されていた:

「RCDモデルによって、我々は『決断できない組織』から『試し続ける組織』へと変わりました。最も重要だったのは、『完璧を求めない』ことでした。小さく試し、記録し、確認し、改善する。この繰り返しが、14ヶ月の検討を超える成果を生みました。今では新技術の導入は全てRCDで進めます。大きな賭けは必要ない、小さな実証の積み重ねこそが確実な前進なのだと理解しました」

探偵の視点——第二十三巻の終わり、再現性という旅の継続

その夜、再現性の追求という長い旅を振り返った。

第二十三巻「再現性の追求・続編」は、SWOT、TOC、ブルーオーシャン、バリューチェーン、LEAN、JTBD、OODA、MECE、SBI、そしてRCDへと至った。

10の事件を通じて、我々は一つの真理を再確認した。

成功は、再現可能である。

- SWOTは戦場を選ばせる

- TOCは制約を見抜かせる

- ブルーオーシャンは競争を無効化する

- バリューチェーンは価値の源泉を特定する

- LEANはムダを削ぎ落とす

- JTBDは真の雇用理由を発見する

- OODAは変化に適応させる

- MECEは混沌を整理する

- SBIは因果を解きほぐす

- RCDは小さな実証を積み重ねる

第二十二巻から第二十三巻まで、20の事件、20のフレームワーク。全てが「再現性」という一つの目的地へと向かっていた。

成功は偶然ではない。測定され、分析され、改善される。そして、その過程を記録すれば、誰もが再現できる。

「再現性とは、未来を設計する技術だ。そして、その技術は誰もが学べる」

第二十三巻、ここに完結。

しかし、探偵の旅は終わらない。次なる巻では、さらなる深みへと潜る冒険が待っているだろう。

「大きな賭けは失敗する。小さな実証を積み重ねよ。記録し、確認し、実行する。その連鎖が、確実な未来を創る」――探偵の手記より

— 第二十三巻「再現性の追求・続編」完 —