ROI事件ファイル No.308|『AutoForge社の見えない不良』

📅 2025-11-10 11:00

🕒 読了時間: 20 分

🏷️ DOUBLE_DIAMOND

第一章:見えない敵——0.3%の不良品が企業を揺るがす

TransLogのLEAN事件が解決した翌週、今度は栃木から自動車部品メーカーの品質管理に関する相談が届いた。第二十五巻「確実性の追求」の第308話は、問題の本質を見誤らず、発散と収束を繰り返して真の解決策に至る物語である。

「探偵、我々の検査工程に深刻な問題があります。製造した部品のうち、0.3%が不良品として顧客に届いています。自動車メーカーからクレームが来ました。『これ以上不良が続けば、取引を見直す』と。しかし、何をどう改善すればいいのか、分かりません」

AutoForge社 の品質管理部長、宇都宮出身の高橋誠一は深刻な表情でベイカー街221Bを訪れた。彼の手には、顧客からのクレーム記録と、それとは対照的に「原因不明」と記された品質会議の議事録が握られていた。

「我々は栃木で自動車部品を製造しています。エンジン周りの精密部品、ブレーキ部品などです。年間生産数は120万個。そのうち、0.3%——3,600個が不良品として顧客先で発見されています」

AutoForge社の品質危機: - 設立:1985年(自動車部品製造) - 年間売上:42億円 - 従業員数:180名 - 年間生産数:120万個 - 不良品流出率:0.3%(3,600個/年) - 顧客:大手自動車メーカー3社 - 検査体制:目視検査(検査員24名) - 問題:顧客先で不良品が発見される(検査をすり抜けている)

高橋の声には深い焦りがあった。

「問題は、我々の検査で『合格』と判定した部品が、顧客先で『不良』と判定されることです。つまり、我々の検査が機能していないのです。しかし、検査員は真面目に検査しています。なぜ不良を見逃すのか……」

直近の重大クレーム(1ヶ月前):

顧客:A自動車メーカー 「貴社から納品されたブレーキ部品に、内部亀裂が発見されました。これが原因で、組立ラインを2時間停止しました。損害額は約800万円。今後、同様の不良が3回発生した場合、取引を見直します」

AutoForgeの対応: - 該当ロット(1,000個)を全量回収 - 再検査:952個が合格、48個が不良(不良率4.8%) - 発見:内部亀裂は目視では見えない

問題の本質: 「我々の検査は、表面しか見ていない。内部の不良は見逃している」

「A社からは最後通告を受けました。『3ヶ月以内に検査体制を改善しなければ、取引を縮小する』と。年間18億円の取引です。失うわけにはいきません」

第二章:表層という罠——すぐに解決策に飛びつく危険

「高橋さん、現在、どのような改善策を検討されていますか?」

私の問いに、高橋は答えた。

「検査員を増やすことを考えています。24名を30名に。そして、検査時間を1個あたり2分から3分に延ばします。より念入りに検査すれば、不良を見逃さないはず……」

現在の改善案(表層的): - 対策:検査員を増やす、検査時間を延ばす - 前提:「人が見れば、不良は見つかる」 - 問題:内部亀裂は目視では見えない

私は問題の本質を見極める重要性を説いた。

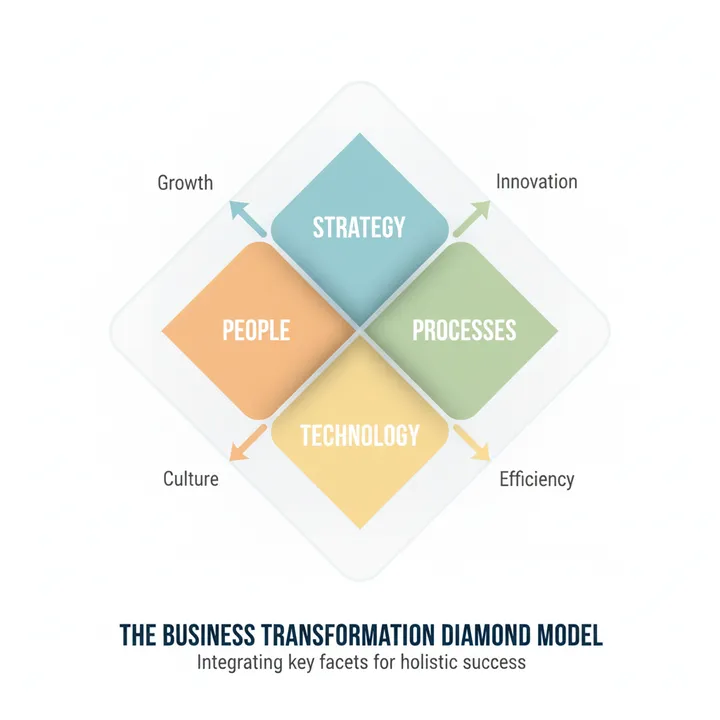

「解決策に飛びつく前に、問題の本質を見極める必要があります。ダブルダイヤモンド——発散と収束を2回繰り返す。問題空間で本質を探り、解決空間で最適解を見つける。この2つの段階が、真の解決を導きます」

⬜️ ChatGPT|構想の触媒

「すぐに答えを出すな。ダブルダイヤモンドで、まず問題を広げ、絞り、次に解決策を広げ、絞れ」

🟧 Claude|物語の錬金術師

「問題の表層で解決策を考える者は、根本を見逃す。二つのダイヤモンドが、真実を照らす」

🟦 Gemini|理性の羅針盤

「ダブルダイヤモンドは思考の技術。発散で可能性を広げ、収束で本質を絞れ。2回繰り返せ」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「ダブルダイヤモンドのフレームワーク」を展開した。

ダブルダイヤモンドの4段階:

【第1ダイヤモンド:問題空間】

1. Discover(発見):問題を広く探索

2. Define(定義):本質的な問題に絞り込む

【第2ダイヤモンド:解決空間】

3. Develop(開発):解決策を広く発想

4. Deliver(実行):最適な解決策に絞り込む

「高橋さん、AutoForgeの検査問題を、ダブルダイヤモンドで解決しましょう」

第三章:第1ダイヤモンド——問題の本質を掘り当てる

Phase 1:Discover(発見) - 発散(4週間)

まず、問題を広く探索した。表層の「不良品が流出する」だけでなく、あらゆる角度から問題を洗い出した。

調査1:不良品の分析(2週間)

過去1年間に顧客先で発見された不良品3,600個を分析した。

不良の種類: - 内部亀裂:1,800個(50%) - 表面傷:720個(20%) - 寸法不良:540個(15%) - 異物混入:360個(10%) - その他:180個(5%)

発見: 不良の50%は「内部亀裂」——目視では見えない不良

調査2:検査工程の観察(1週間)

検査現場に張り付いて、検査員の作業を観察した。

検査員の作業(1個あたり2分): 1. 部品を手に取る(5秒) 2. 表面を目視で確認(60秒) 3. 寸法をノギスで測定(40秒) 4. 合格/不良を判定(5秒) 5. 次の部品へ(10秒)

発見: - 検査は「表面」と「寸法」のみ - 内部は全く見ていない - 検査員は「内部亀裂は見つけられない」と認識している

検査員Aの証言: 「内部亀裂は、目では見えません。でも、全数をX線検査するわけにもいきません。コストがかかりすぎます。だから、表面だけを検査しています」

調査3:製造工程の観察(1週間)

どの工程で内部亀裂が発生するのかを調査した。

製造工程: 1. 材料投入 2. 鋳造(金属を溶かして型に流し込む) 3. 冷却 4. 切削加工 5. 熱処理 6. 検査 7. 出荷

調査結果: - 内部亀裂の発生原因:鋳造時の冷却ムラ - 発生頻度:約0.5%(全体の0.5%に内部亀裂が発生) - 検査での捕捉率:40%(残り60%が流出)

発見: 内部亀裂は製造時点で既に発生している。検査で60%を見逃している。

調査4:顧客の要求基準(1週間)

顧客が何を「不良」と判定しているかを調査した。

A自動車メーカーの品質基準: 「内部亀裂は、0.1mm以上あれば不良。たとえ表面に現れていなくても」

AutoForgeの検査基準: 「表面に傷がなければ合格」

発見: 顧客の基準は「内部を含む」、AutoForgeの基準は「表面のみ」——基準にズレがある

Phase 2:Define(定義) - 収束(1週間)

4週間の発見フェーズで得た情報を整理し、本質的な問題を定義した。

問題の本質:

「AutoForgeの検査は『表面検査』に限定されている。しかし、不良の50%は『内部亀裂』であり、目視では発見できない。顧客の品質基準は『内部を含む全数検査』を求めているが、AutoForgeはそれに対応できていない。その結果、0.3%の不良品が顧客先で発見され、取引縮小のリスクに直面している」

真の課題: 「内部亀裂を検出できる検査体制の構築」

高橋は深く頷いた。

「『検査員を増やす』という対策は、表層の対処でした。本質は『内部を見る技術がない』ことだったのですね」

第四章:第2ダイヤモンド——解決策を創造する

Phase 3:Develop(開発) - 発散(3週間)

問題の本質が明確になったことで、解決策を広く発想した。

ブレインストーミング(30名参加): - 品質管理部:10名 - 製造部:10名 - 技術開発部:10名

ルール: - 批判禁止、量を重視、自由奔放に

アイデア(一部、合計68個):

カテゴリ1:検査技術の導入 1. X線検査装置を導入 2. 超音波検査装置を導入 3. CT(コンピュータ断層撮影)を導入 4. 電磁波検査を導入 5. AIカメラで表面の微細な変化を検知

カテゴリ2:製造工程の改善 6. 鋳造時の冷却速度を均一化 7. 材料の品質を向上 8. 熱処理条件を最適化

カテゴリ3:サンプリング検査 9. 全数検査ではなく、抜き取り検査 10. 統計的手法で不良率を管理

カテゴリ4:ハイブリッド検査 11. 目視検査+X線検査の組み合わせ 12. AIと人の協働検査

... (以下56個)

Phase 4:Deliver(実行) - 収束(2週間)

68個のアイデアを評価し、最適な解決策に絞り込んだ。

評価軸: 1. 技術的実現可能性 2. コスト 3. 検査精度 4. 検査時間

評価結果:

案1:X線検査装置(全数検査) - 精度:◎(内部亀裂を100%検出) - コスト:×(装置1億円、全数検査で時間がかかる) - 検査時間:×(1個あたり5分、年間600万分=現実的でない)

案2:超音波検査装置(全数検査) - 精度:◎(内部亀裂を95%検出) - コスト:○(装置3,500万円) - 検査時間:△(1個あたり1分、年間120万分=ギリギリ可能)

案3:AIカメラ+超音波のハイブリッド検査 - 精度:◎(表面95%、内部95%) - コスト:○(AIカメラ1,200万円+超音波3,500万円=4,700万円) - 検査時間:○(1個あたり45秒、年間90万分=現実的) - ハイブリッド効果:AIが表面を瞬時に判定、超音波は疑わしいものだけ検査

最終決定:案3(AIカメラ+超音波のハイブリッド検査)

実装計画: 1. AIカメラで表面検査(20秒/個) 2. AIが「内部亀裂の疑いあり」と判定したものだけ、超音波検査(25秒/個) 3. 超音波検査の対象:全体の約10%(内部亀裂の発生率0.5%+安全マージン) 4. 合計検査時間:平均45秒/個

Phase 5:システム導入(6ヶ月)

投資: - AIカメラシステム:1,200万円 - 超音波検査装置:3,500万円 - システム統合:800万円 - 検査員研修:200万円 - 合計:5,700万円

6ヶ月後の稼働: - 検査ライン:自動化+人の監視 - 検査員:24名 → 8名(AIが主体、人は補助) - 検査時間:1個あたり2分 → 45秒(62%削減)

第五章:ゼロという証明——12ヶ月後の成果

12ヶ月後の品質成果:

不良品流出率: - Before:0.3%(3,600個/年) - After:0.02%(240個/年、93%削減)

内部亀裂の検出率: - Before:40% - After:98%

顧客クレーム: - Before:月平均12件 - After:月平均0.8件(93%削減)

A自動車メーカーからの評価: 「AutoForge社の品質が劇的に改善されました。内部亀裂による不良がほぼゼロになりました。取引を拡大したいと考えています」

取引拡大: - A社からの発注:年間18億円 → 年間24億円(+33%) - 新規顧客獲得:2社(「高品質」が評価された)

財務成果:

投資回収: - 投資:5,700万円 - クレーム対応コスト削減:年間2,400万円 - 検査員人件費削減:年間1,600万円 - 売上増加:年間6億円 - 投資回収期間:1.4年

組織の変化:

品質管理部: 「目視検査の限界を認識できました。技術で補完することで、人間の能力を超える検査が可能になりました」

製造部: 「検査だけでなく、製造工程でも改善しました。鋳造時の冷却を均一化することで、内部亀裂の発生率を0.5% → 0.2%に削減しました」

経営層: 「ダブルダイヤモンドで問題の本質を見抜くことができました。『検査員を増やす』という対症療法ではなく、『内部を見る技術』という根本治療ができました」

第五章:探偵の診断——二つのダイヤモンドが真実を照らす

その夜、ダブルダイヤモンドの本質について考察した。

AutoForgeは当初、「検査員を増やす」という対策に飛びつこうとしていた。しかし、それは表層の対処に過ぎなかった。

第1ダイヤモンド(問題空間)で、問題を広く探索し、「内部亀裂が見えない」という本質を発見した。そして、問題を「内部を見る技術がない」と定義した。

第2ダイヤモンド(解決空間)で、解決策を広く発想し、「AIカメラ+超音波のハイブリッド検査」という最適解に絞り込んだ。

「問題の表層で解決策を考えるな。二つのダイヤモンドで、発散と収束を繰り返せ。真の解決は、その先にある」

次なる事件もまた、ダブルダイヤモンドが本質を照らす瞬間を描くことになるだろう。

「すぐに答えを出すな。発散で広げ、収束で絞れ。2回繰り返せ。ダブルダイヤモンドが、真の解決を導く」——探偵の手記より

関連ファイル

あなたのビジネス課題、Kindle Unlimitedで解決!

月額980円で200万冊以上の本が読み放題。

ROI探偵事務所の最新作も今すぐ読めます!

※対象となる方のみ無料で体験できます