ROI事件ファイル No.287|『BuildMach社のAI建機挑戦』

第一章:AI導入という迷宮——計画できない未来への挑戦

Foodlink商社のジョブ理論事件が解決した翌週、今度は中部地方から建設機械メーカーのAI戦略に関する相談が届いた。第二十三巻「再現性の追求・続編」の第287話は、不確実性の高い技術革新を、柔軟な意思決定ループで実現する物語である。

「探偵、経営陣は『AIを活用せよ』と号令をかけました。しかし、何から始めればいいのか、誰も分かりません。要件定義をしようにも、AIで何ができるのか不明確です。計画を立てようにも、技術の進化が速すぎて、計画が追いつきません」

BuildMach社 の技術企画部長、名古屋出身の山田大輔は困惑を隠せずにベイカー街221Bを訪れた。彼の手には、「AI活用推進計画」と書かれた空白の企画書と、それとは対照的に膨大なAI関連資料の山が握られていた。

「我々は愛知県でショベルカー、ブルドーザー等の建設機械を製造しています。デジタル化の波に乗り遅れまいと、経営層が『AI活用』を会社方針に掲げました。しかし、現場は混乱しています」

BuildMach社 のAI迷走: - 設立:1978年(建設機械メーカー) - 年間売上:380億円 - 従業員数:1,200名 - AI推進プロジェクト開始:1年前 - 投じた時間:累計3,600時間(会議・調査) - AI導入実績:0件 - 検討中の案件:12件(全て未決定) - 現場の声:「具体的に何をすればいいのか分からない」

山田の表情には深い焦燥があった。

「問題は、我々が『完璧な計画を作ろう』としていることです。AIで何ができるか調査し、要件を定義し、開発計画を立て、予算を確保してから着手する。この従来のやり方が、AI導入では通用しません」

失敗した計画型アプローチ:

検討案件A:ショベルカーの自動掘削 - Phase 1:市場調査(3ヶ月)→ 「可能性あり」 - Phase 2:技術調査(4ヶ月)→ 「実現には課題多数」 - Phase 3:要件定義(6ヶ月)→ 「要件が固まらない」 - 結果:13ヶ月経過、着手できず

検討案件B:稼働データのAI分析 - Phase 1:ユースケース検討(2ヶ月)→ 「色々できそう」 - Phase 2:データ収集方法の検討(3ヶ月)→ 「既存設備では不十分」 - Phase 3:投資対効果の試算(5ヶ月)→ 「不確実性が高く算出不可」 - 結果:10ヶ月経過、着手できず

経営陣の苛立ち: 「1年も経つのに、何も形になっていないではないか。計画ばかり作って、実行しないのか」

現場の言い分: 「計画なしに着手して失敗したら、誰が責任を取るのですか。AIは不確実性が高すぎて、計画が立てられません」

「我々は『計画してから実行する』文化です。しかし、AIのような不確実な領域では、その文化が足枷になっています」

第二章:観察と判断のループ——計画ではなく適応

「山田さん、現在のAI推進は、どのようなプロセスで進めようとしているのでしょうか?」

私の問いに、山田は答えた。

「基本的にはPDCAです。Plan(計画)を完璧に作ってから、Do(実行)に移る。しかし、AIの場合、完璧な計画など作れません。技術は日々進化し、できることも変わります。計画を作っている間に、状況が変わってしまいます」

現在のアプローチ(計画重視型): - 前提:「計画が完璧なら成功する」 - プロセス:Plan(長期) → Do(短期) - 問題:不確実性が高い領域では計画が立てられない - 結果:実行に至らない

私は状況に応じた柔軟な意思決定の重要性を説いた。

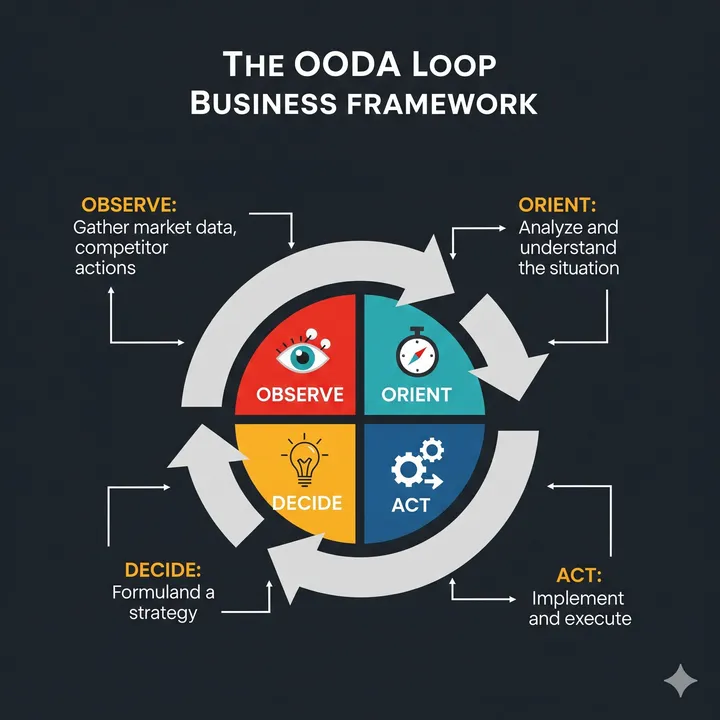

「不確実な領域では、計画は役に立ちません。OODA——Observe(観察)、Orient(状況判断)、Decide(意思決定)、Act(行動)。この高速ループを回すことで、変化に適応しながら前進するのです」

⬜️ ChatGPT|構想の触媒

「不確実な世界では、計画は幻想だ。観察し、判断し、決断し、動け。そして繰り返せ」

🟧 Claude|物語の錬金術師

「完璧な地図を待つ者は、永遠に旅立てない。不完全な羅針盤を持って歩き出す者だけが、目的地に辿り着く」

🟦 Gemini|理性の羅針盤

「OODAは適応の技術。環境を読み、判断し、行動する。高速で回せ」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「AI導入特化型OODA分析」のフレームワークを展開した。

OODAループの4段階: 1. Observe(観察) - 現状と環境を観察する 2. Orient(状況判断) - 観察した情報から状況を判断する 3. Decide(意思決定) - 次に何をすべきか決断する 4. Act(行動) - 決断を実行する

PDCAとの違い: - PDCA:計画を重視、長期サイクル - OODA:観察を重視、高速サイクル

「山田さん、BuildMachのAI導入を、OODAループで進めましょう」

第三章:第1ループ——小さな観察から始める

Phase 1:Observe(観察)- 1週間

まず、完璧な計画を作ることを諦め、現場の「観察」から始めた。

観察対象:自社の建設現場(3箇所)

観察事項: - ショベルカーの稼働状況 - オペレーターの作業パターン - 機械の停止・待機時間 - 燃料消費量 - 作業効率のバラつき

観察結果:

現場A(道路工事): - ショベルカー稼働率:58%(待機時間42%) - 待機理由:ダンプトラックの到着待ち(26%)、オペレーター休憩(16%) - ベテランと新人の効率差:30%

現場B(造成工事): - ショベルカー稼働率:72% - 燃料消費:現場Aより18%少ない(ベテランオペレーター) - 掘削の精度:ベテランは一発で適切な深さ、新人は何度も調整

現場C(解体工事): - ショベルカー稼働率:45%(最も低い) - 待機理由:次の作業指示待ち(35%) - オペレーターの声:「何を掘ればいいか、現場監督を探している時間が長い」

Phase 2:Orient(状況判断)- 2日

観察した情報から、AI活用の焦点を絞った。

判断1:最大の課題は「待機時間」 - 平均稼働率:58% - 待機時間:42%(年間労働時間の42%が無駄) - 試算:待機時間を20%削減できれば、年間8,400万円のコスト削減

判断2:ベテランのノウハウが属人化 - ベテランと新人の効率差:30% - ベテランの退職が進む(平均年齢58歳) - ノウハウが失われるリスク

判断3:AI活用の方向性 - 焦点:「稼働率向上」と「ノウハウ継承」 - 具体的には: 1. 待機時間の予測と削減 2. ベテランの操作パターンをAIで学習

Phase 3:Decide(意思決定)- 1日

完璧な計画ではなく、「小さく試す」ことを決断した。

決断:最小限のパイロット実験 - 対象:現場A(道路工事)の1台のショベルカー - 期間:4週間 - 投資:センサー取り付け+データ収集ツール=180万円 - 目標:「待機時間の可視化」(AI活用はまだしない)

Phase 4:Act(行動)- 4週間

決断を即座に実行した。

実施内容: - ショベルカーにセンサー設置(稼働・停止の記録) - オペレーターの操作ログ記録 - GPSで位置情報記録 - 4週間のデータ収集

4週間後の発見:

待機時間の詳細分析: - ダンプトラック到着待ち:26%(予想通り) - 次の作業指示待ち:12%(予想より多い) - オペレーター休憩:16%(予想通り) - 意外な発見:機械の「ちょい待ち」が4% - 「もう少しで終わるから、次のトラックを待つ」という判断 - 実際は、次の場所に移動した方が効率的

ベテランの操作パターン: - 掘削速度が一定(新人は速度が不安定) - アームの角度が最適化されている - 燃料効率が18%良い理由が数値で見えた

第四章:第2-4ループ——観察・判断・決断・行動の加速

第2ループ:AI予測の導入(6週間)

Observe: - 第1ループで収集したデータを分析 - ダンプトラックの到着パターンに規則性を発見

Orient: - ダンプトラック到着をAIで予測できれば、待機時間を削減可能

Decide: - AI予測システムの試験導入(1現場、予算350万円)

Act: - AIがダンプトラック到着時刻を予測 - オペレーターに「あと3分で到着」と通知 - 待機時間を他の作業に振り替え

結果: - 待機時間(ダンプ待ち):26% → 8%(69%削減) - 稼働率:58% → 76%

第3ループ:ベテランノウハウのAI化(8週間)

Observe: - ベテランの操作パターンデータを詳細分析 - 最適な掘削角度、速度、タイミングを数値化

Orient: - この最適パターンを新人に提示すれば、効率が上がる

Decide: - AI操作支援システムの開発

Act: - 新人オペレーターの操作画面に「最適角度」「最適速度」をリアルタイム表示 - 「今、アームを5度下げてください」等の指示

結果: - 新人の作業効率:ベテランの70% → 88% - 燃料消費:12%削減 - 新人の声:「ゲーム感覚で最適操作が分かる」

第4ループ:全社展開の判断(12週間)

Observe: - 3つの現場でパイロット完了 - 全てで稼働率15-20%向上 - ROI:投資回収期間6.2ヶ月

Orient: - 技術的に実現可能、経済的にも合理的 - 全社展開の準備が整った

Decide: - 保有する全建機(520台)への展開を決定

Act: - 3年計画で段階的に導入 - 1年目:100台、2年目:200台、3年目:220台

12ヶ月後の総合成果:

導入実績: - AI搭載建機:120台(計画通り) - 稼働率:58% → 平均74%(16ポイント向上) - 燃料削減:平均10% - 年間コスト削減:3.2億円

組織の変化: - 「計画してから動く」→「動きながら学ぶ」文化へ - OODAループの標準化(新規技術導入の標準プロセスに) - AI専門チーム設立(5名)

顧客への価値提供: - レンタル顧客への提案:「AI搭載機は稼働率が高い」 - 新サービス:稼働データ分析サービス(月額制) - 差別化:競合にはないAI機能

Phase 5:次なる挑戦(継続)

OODAループは終わらない。次なる観察が始まっていた。

新たなObserve: - AIが蓄積したデータから、「故障の予兆」パターンを発見 - 次のループ:予知保全システムの開発へ

24ヶ月後の最終成果:

ビジネス指標: - 年間売上:380億円 → 425億円(+12%) - AI関連サービス売上:新規12億円 - 顧客満足度:3.8 → 4.6 - 競合優位性:「AI建機のリーディングカンパニー」

AI導入の拡大: - 搭載建機:520台(全機完了) - 稼働率:平均78% - 累計コスト削減:年間8.5億円 - 新機能:予知保全、自動報告、遠隔監視

顧客の声:

建設会社・工事部長: 「BuildMachのAI建機は、稼働率が圧倒的に高い。以前は1日8時間のうち、実働5時間でした。今は7時間です。工期が短縮され、コストも下がりました」

オペレーター(28歳): 「新人の私でも、AIのサポートでベテラン並みの作業ができます。『あと少し左』と教えてくれるので、失敗が減りました」

第五章:探偵のOODA診断——不確実性を味方にする技術

ホームズが総合分析をまとめた。

「山田さん、OODAの本質は『適応』です。不確実な世界では、完璧な計画など作れません。観察し、判断し、決断し、行動する。そして、その結果をまた観察する。この高速ループこそが、変化の速い時代を生き抜く唯一の方法なのです」

36ヶ月後の最終報告:

BuildMach社は建設機械業界で「AI・IoTのイノベーター」として新しい地位を確立した。

最終的な成果: - 年間売上:380億円 → 520億円(+37%) - AI・IoT関連売上:12億円 → 48億円 - 営業利益率:8% → 15% - 業界賞:「最も革新的な建機メーカー」

山田からの手紙には深い感謝が記されていた:

「OODAによって、我々は『計画する組織』から『適応する組織』へと変わりました。最も重要だったのは、『完璧な計画を作らなくていい』と理解したことでした。小さく観察し、素早く判断し、即座に行動する。この繰り返しが、1年間の計画会議より遥かに多くを生み出しました。今では新技術導入は全てOODAで進めます。不確実性は敵ではなく、学習の機会なのだと理解しました」

探偵の視点——計画は安心、適応は成長

その夜、不確実性との向き合い方について考察した。

OODAの真価は、勇気にある。完璧な計画を作れば安心する。しかし、不確実な世界では、その安心は幻想だ。計画を作っている間に、世界は変わる。

観察し、判断し、決断し、行動する。そして失敗する。しかし、その失敗から学び、また観察する。この繰り返しだけが、変化する世界で前進する道だ。

「完璧な地図を持って立ち止まる者より、不完全な羅針盤を持って歩き出す者の方が、遠くへ行ける」

次なる事件もまた、OODA思考が企業の未来を切り開く瞬間を描くことになるだろう。

「不確実な世界では、計画は安心を与えるが前進させない。観察と行動の繰り返しだけが、未来を切り拓く」――探偵の手記より