ROI事件ファイル No.316|『Marukyu社の止まらない改善』

📅 2025-11-14 11:00

🕒 読了時間: 19 分

🏷️ PDCA

第一章:在庫という矛盾——売れるものが無く、売れないものが溢れる

MDFのSWOT事件が解決した翌週、今度は東京からスポーツ用品小売企業の在庫管理に関する相談が届いた。第二十六巻「再現性の追求」の第316話は、一度の改善で終わらせず、回転を続けることで在庫を最適化する物語である。

「探偵、我々は深刻な在庫問題を抱えています。人気商品は常に欠品。お客様に『申し訳ございません、在庫切れです』と謝る日々です。一方で、倉庫には3年前の商品が山積みです。年間1,200万円の不良在庫。これが、毎年繰り返されます」

Marukyu Sports社 の商品部長、江東区出身の丸山健太は疲弊しきった表情でベイカー街221Bを訪れた。彼の手には、欠品商品リストと不良在庫リストが握られていた。両方のリストは、同じくらいの厚さだった。

「我々は東京で創業52年のスポーツ用品小売店です。店舗は5店舗。EC事業も展開しています。ランニングシューズ、ウェア、トレーニング用品……約3,200SKUを扱っています。しかし、在庫管理が破綻しています」

Marukyu社の在庫危機: - 設立:1973年(スポーツ用品小売) - 年間売上:18億円(店舗12億円、EC 6億円) - 店舗数:5店舗 - 取扱SKU数:約3,200 - 在庫回転率:年2.8回(業界平均4.5回) - 欠品率:月平均18%(人気商品の機会損失) - 不良在庫:年間1,200万円(倉庫の32%を占有) - 問題:需要予測が担当者の勘に依存、データ分析の仕組み未整備

丸山の声には深い焦りがあった。

「問題は、何を仕入れるべきか分からないことです。担当者の『去年はこれが売れたから』という勘で発注しています。でも、トレンドは毎年変わります。去年の大量仕入れが、今年の不良在庫になります。一方で、SNSでバズった商品は即完売。再発注しても、入荷は2ヶ月後。お客様は待ってくれません」

典型的な在庫問題の事例:

2024年秋冬シーズン:

人気商品Aの欠品: - 商品名:「Nike エアズーム ペガサス 40」(ランニングシューズ) - 発注:9月1日、100足 - 入荷:9月15日 - 販売:9月15日〜9月28日で完売(2週間) - 再発注:9月28日、150足 - 入荷予定:11月28日(2ヶ月後) - 結果:10月〜11月の2ヶ月間、欠品状態

丸山: 「お客様から『在庫ありますか?』と問い合わせが毎日10件。『申し訳ございません』と謝るしかありません。機会損失は推定300万円です」

一方、不良在庫B: - 商品名:「アディダス ウルトラブースト 22」(ランニングシューズ) - 発注:2022年9月、200足 - 販売実績:2年間で48足(24%) - 残在庫:152足(倉庫に眠る) - 仕入原価:1足12,000円 - 在庫金額:182万円 - 値引き販売:50%OFFでも売れず

丸山: 「2年前、『これは絶対売れる』と思って200足仕入れました。でも、売れませんでした。今は倉庫の肥やしです」

第二章:勘という幻想——計画を回さなければ改善しない

「丸山さん、現在の仕入れ計画は、どのように立てられているのですか?」

私の問いに、丸山は答えた。

「シーズン開始の3ヶ月前に、担当者が『この商品を何個仕入れるか』を決めます。過去の販売実績と、担当者の勘です。でも、その後の見直しはしません。シーズン中に売れ行きが変わっても、計画を修正しないのです」

現在のアプローチ(計画固定型): - 仕入れ計画:シーズン前に一度だけ立てる - 前提:「計画通りに進む」 - 問題:計画と現実がズレても修正しない

私は改善サイクルを回し続ける重要性を説いた。

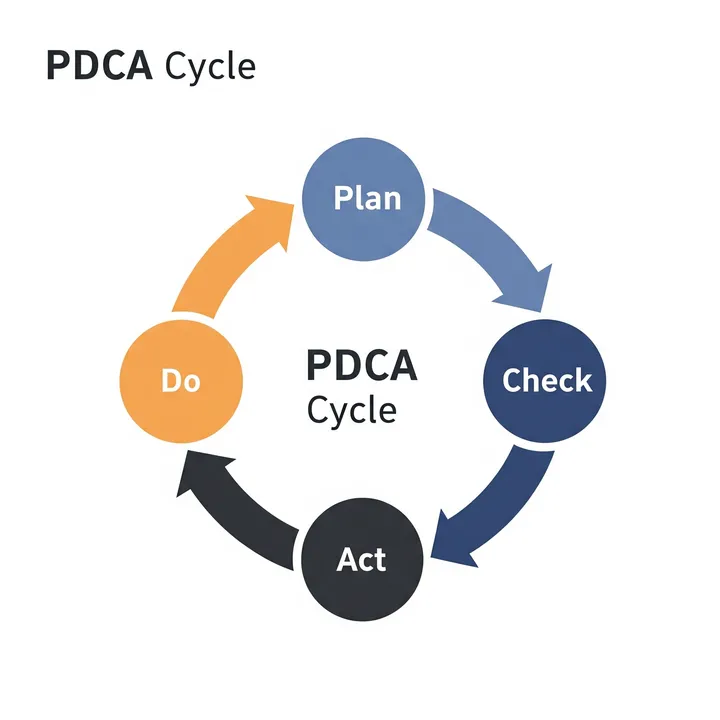

「計画は現実の前に崩れます。PDCA——Plan、Do、Check、Act。計画し、実行し、評価し、改善する。このサイクルを止めないことが、在庫最適化の本質です」

⬜️ ChatGPT|構想の触媒

「計画を作って終わるな。PDCAで回せ。改善は1周では終わらない」

🟧 Claude|物語の錬金術師

「在庫は生き物だ。止まった瞬間、腐る。PDCAが、循環を生む」

🟦 Gemini|理性の羅針盤

「PDCAは循環の技術。Plan・Do・Check・Actを高速で回し、現実に追従せよ」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「PDCAフレームワーク」を展開した。

PDCAの4ステップ: 1. Plan(計画):販売履歴から補充サイクルを計画 2. Do(実行):計画に基づき発注 3. Check(評価):週次で在庫回転率・欠品率を可視化 4. Act(改善):季節ごとにSKU別の調整を実施

「丸山さん、Marukyuの在庫管理を、PDCAで再構築しましょう」

第三章:第1サイクル——小さく回して、素早く学ぶ

Phase 1:Plan(計画) - 第1サイクル(2週間)

まず、過去3年分の販売データを分析した。

分析対象: - 3,200SKU × 3年分の販売実績 - 季節変動、トレンド、店舗別の売れ行き

発見:

1. ABC分析(売上貢献度別分類): - Aランク(上位20%):売上の68%を占める(640SKU) - Bランク(中位30%):売上の22%を占める(960SKU) - Cランク(下位50%):売上の10%を占める(1,600SKU)

2. 季節変動: - ランニングシューズ:春(4〜6月)、秋(9〜11月)にピーク - ウェア:夏(7〜8月)、冬(12〜2月)にピーク - トレーニング用品:年間を通じて安定

3. 在庫回転率: - Aランク:年6.8回(良好) - Bランク:年3.2回(やや低い) - Cランク:年0.9回(非常に低い、不良在庫化)

第1サイクルの計画: - 対象:Aランク商品(640SKU)のみ - 目標:在庫回転率 6.8回 → 9.0回 - 発注サイクル:月次 → 週次 - 安全在庫:2週間分(従来は2ヶ月分)

Phase 2:Do(実行) - 第1サイクル(1ヶ月)

計画に基づき、Aランク商品の発注を週次化した。

新しい発注フロー:

従来(月次発注): - 月初に1ヶ月分を一括発注 - 入荷:月の中旬 - 問題:月末に欠品、または月末に大量在庫

新しい発注(週次発注): - 毎週月曜に1週間分を発注 - 入荷:翌週月曜(リードタイム7日) - 在庫:常に2週間分を維持

メーカーとの交渉: 「週次で小ロット発注させてください」 → 最低発注数を緩和してもらい、週次発注可能に

Phase 3:Check(評価) - 第1サイクル(1ヶ月後)

1ヶ月後、結果を評価した。

Aランク商品(640SKU)の成果: - 在庫回転率:6.8回/年 → 10.2回/年(+50%) - 欠品率:18% → 8%(56%削減) - 在庫金額:4,800万円 → 3,200万円(33%削減)

具体例:Nike エアズーム ペガサス 40 - 従来:月100足発注 → 2週間で完売 → 2週間欠品 - 新方式:週25足発注 → 常に在庫あり - 欠品率:50% → 2% - 売上:月200万円 → 月380万円(+90%)

丸山は驚愕した。

「週次で発注するだけで、こんなに変わるのですね……」

Phase 4:Act(改善) - 第1サイクル(1週間)

評価結果を元に、次のサイクルの改善点を決めた。

改善点: 1. 季節変動への対応不足 → 春・秋はピーク前に安全在庫を1.5倍に 2. 店舗別の売れ行きの違いを考慮していない → 店舗別に発注数を調整 3. BランクとCランク商品は未対応 → 第2サイクルでBランクに着手

第四章:第2、第3サイクル——回転が組織を変える

第2サイクル(2ヶ月目):

Plan: - 対象:Aランク(継続) + Bランク商品(960SKU)を追加 - Aランクの改善:季節変動、店舗別調整を反映

Do: - Bランク商品も週次発注に移行

Check(2ヶ月後): - Aランク在庫回転率:10.2回 → 11.8回(さらに改善) - Bランク在庫回転率:3.2回 → 5.6回(+75%) - 全体欠品率:8% → 5%

Act: - Cランク商品の在庫削減を検討 - 不良在庫の処分方針を決定

第3サイクル(3ヶ月目):

Plan: - Cランク商品(1,600SKU)の整理 - 過去1年間で売れていない商品を特定(480SKU) - 処分方針:50%OFF販売、それでも売れなければ廃棄

Do: - Cランク480SKUを処分セール - 今後の仕入れを停止

Check(3ヶ月後): - 処分率:68%(326SKU処分完了) - 倉庫占有率:32% → 18%(44%削減) - 不良在庫金額:1,200万円 → 420万円(65%削減)

Act: - 残り154SKUも継続処分 - 新規仕入れは、過去3ヶ月で売上実績のあるSKUのみ

Phase 5:自動発注システムの導入(6ヶ月目)

PDCAを3回転させたことで、成功パターンが見えてきた。それを自動化した。

自動発注システムの導入: - 投資:システム開発600万円 - 機能: - 過去の販売履歴から需要予測 - 在庫が安全在庫を下回ったら自動発注 - 季節変動、トレンド、店舗別を考慮 - 対象:Aランク・Bランク商品(1,600SKU)

6ヶ月後: - 発注業務の工数:週20時間 → 週2時間(90%削減) - 在庫回転率:年2.8回 → 年8.4回(+200%)

第五章:循環という成果——12ヶ月後の組織変化

12ヶ月後の総合成果:

在庫指標の劇的改善: - 在庫回転率:年2.8回 → 年8.4回(+200%) - 欠品率:18% → 3%(83%削減) - 不良在庫:1,200万円 → 280万円(77%削減) - 倉庫占有率:100% → 52%(スペースに余裕)

財務成果: - 年間売上:18億円 → 22億円(+22%) - 欠品減少による機会損失の削減 - 人気商品の販売増加 - 在庫金額:1億2,000万円 → 7,200万円(40%削減) - キャッシュフロー改善:4,800万円(在庫削減効果) - 投資回収期間:3.8ヶ月

組織の変化:

週次PDCA会議の定例化: - 毎週月曜、30分 - 在庫回転率、欠品率をダッシュボードで確認 - 改善点を即座に決定

丸山の感想:

「以前は、シーズン開始前に計画を立てて、それで終わりでした。『計画通りに進むはず』と思っていました。でも、現実は計画通りには進みません。

PDCAを導入したことで、『計画は仮説、現実で検証し、改善する』という文化が生まれました。最初の1ヶ月は大変でした。でも、2ヶ月目、3ヶ月目と回すうちに、改善点が見えてきました。

今では、週次の会議で『今週はどう改善するか』を議論するのが当たり前になりました。PDCAは一度で終わらせてはいけない。回し続けることが、進化なのだと理解しました」

店舗スタッフの声:

店長A: 「以前は、お客様に『申し訳ございません、在庫切れです』と謝る日々でした。今は、人気商品が常にあります。『在庫ありますよ』と言えることが、こんなに嬉しいとは……」

販売員B: 「倉庫が広くなりました。以前は、3年前の商品が山積みで、新商品を置くスペースがありませんでした。今は、スペースに余裕があります」

経営陣の評価:

社長: 「在庫管理は、一度やれば終わりだと思っていました。でも、PDCAで週次に回すことで、常に最適化され続けています。

特に驚いたのは、キャッシュフローです。在庫が4,800万円削減されたことで、資金繰りが劇的に改善しました。その資金で、新規出店を計画しています」

第五章:探偵の診断——改善は止めた瞬間に劣化する

その夜、PDCAの本質について考察した。

Marukyu社は、一度計画を立てたら、それで終わりだと思っていた。しかし、現実は計画通りには進まない。

PDCAで週次に回し続けたことで、在庫は最適化され続けた。1回目のサイクルでAランクを改善し、2回目でBランクに拡大し、3回目でCランクを整理した。そして、6ヶ月目に自動化した。

「改善は1周では終わらない。回し続けることが進化だ。PDCAが、止まらない改善を生む」

次なる事件もまた、PDCAが循環を生む瞬間を描くことになるだろう。

「計画を作って終わるな。週次で回せ。Plan・Do・Check・Act。回転が止まった瞬間、在庫は腐る」——探偵の手記より

関連ファイル

🎖️ Top 3 Weekly Ranking of Case Files

『PharmaLogistics社の見えない顧客』

『PrintMaster社の目視という精神的地獄』

『Bravura Retail社の紙文化という2025年の遺物』