ROI事件ファイル No.304|『ElectraCore社の技術という牢獄』

📅 2025-11-08 11:00

🕒 読了時間: 20 分

🏷️ DESIGN_THINKING

第一章:技術という迷宮——20年の研究、ゼロの事業化

MediTradeのOKR事件が解決した翌週、今度は神奈川から総合電機メーカーの新規事業に関する相談が届いた。第二十五巻「確実性の追求」の第304話は、技術起点ではなく顧客起点で事業を創る物語である。

「探偵、我々は20年にわたり電磁気応用技術を研究してきました。特許も15件取得しています。しかし、一つも事業化できていません。技術は素晴らしい。でも、誰が買うのか分からないのです」

ElectraCore社 の新規事業開発部長、横浜出身の木村誠は疲弊しきった表情でベイカー街221Bを訪れた。彼の手には、特許証の束と、それとは対照的に「事業化中止」と記された過去5件のプロジェクト報告書が握られていた。

「我々は神奈川で産業用電子機器を製造しています。モーター制御、センサー、電源装置……。創業50年の老舗です。10年前、経営陣は『電磁気応用技術を基盤にした新規事業を立ち上げろ』と号令をかけました。そして、新規事業開発部が設立されました」

ElectraCore社の新規事業迷走: - 設立:1975年(産業用電子機器) - 年間売上:180億円 - 従業員数:420名 - 新規事業開発部:2015年設立(10年前) - 研究開発投資:累計8億円(10年間) - 特許取得:15件(電磁気応用技術) - 事業化成功:ゼロ - 中止プロジェクト:5件

木村の声には深い諦めがあった。

「問題は、技術はあるのに、顧客が見つからないことです。我々は『この技術で何ができるか』を考えます。そして、製品を作ります。でも、誰も買ってくれません。5回、同じ失敗を繰り返しました」

過去の失敗プロジェクト5件:

プロジェクト1:電磁波による非接触給電システム(2016年) - 技術:電磁誘導を利用した無線給電 - ターゲット:製造業の自動搬送車 - 投資:1.2億円 - 結果:「既存の充電方式で十分」と顧客から却下 - 中止理由:顧客ニーズ不在

プロジェクト2:電磁シールド材(2017年) - 技術:電磁波を遮断する特殊素材 - ターゲット:医療機器メーカー - 投資:1.5億円 - 結果:「コストが高すぎる」と顧客から拒否 - 中止理由:価格競争力なし

プロジェクト3:電磁波センサー(2019年) - 技術:微弱な電磁波を検知するセンサー - ターゲット:建設業(配管・配線探査) - 投資:1.8億円 - 結果:「精度が既存品と同等で、優位性なし」 - 中止理由:差別化不足

プロジェクト4:電磁加熱装置(2021年) - 技術:高効率の電磁誘導加熱 - ターゲット:食品加工業 - 投資:2.0億円 - 結果:「導入コストが高く、回収できない」 - 中止理由:ROI不足

プロジェクト5:電磁撹拌システム(2023年) - 技術:非接触で液体を撹拌 - ターゲット:化学プラント - 投資:1.5億円 - 結果:「既存の機械式で問題ない」 - 中止理由:ニーズ不在

「5回とも、同じパターンです。『素晴らしい技術だ』→『製品を作る』→『顧客に提案する』→『売れない』。もう、どうすればいいのか分かりません」

第二章:技術起点という罠——顧客を見ない開発は失敗する

「木村さん、これまでの新規事業開発は、どのようなプロセスで進められてきたのでしょうか?」

私の問いに、木村は答えた。

「基本的には『技術起点』です。まず、我々の技術で何ができるかを考えます。次に、それを応用できる市場を探します。そして、製品を開発し、顧客に売り込みます。教科書通りのプロセスです」

現在のアプローチ(技術起点型): 1. 技術シーズの発掘 2. 応用可能な市場の探索 3. 製品開発 4. 顧客への売り込み - 前提:「良い技術なら売れるはず」 - 問題:顧客の声を聞いていない

私は顧客起点の重要性を説いた。

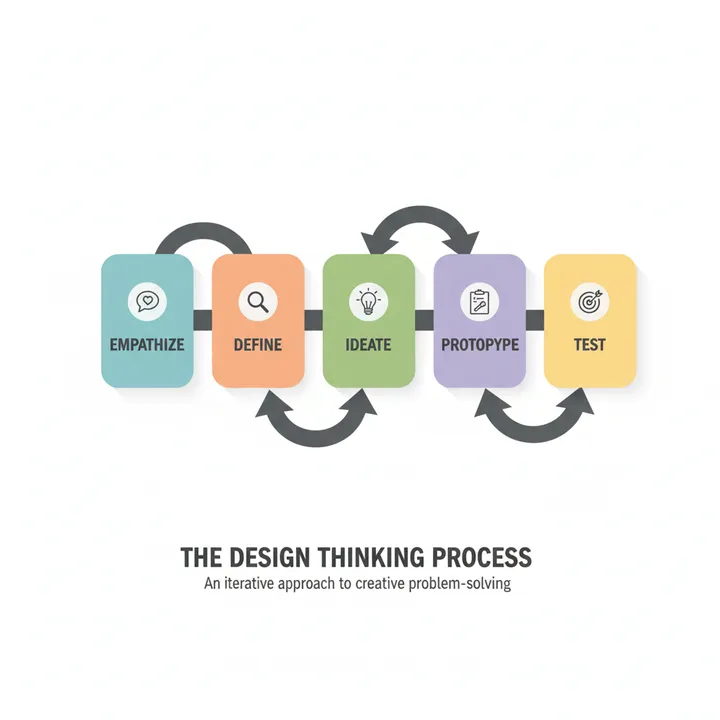

「技術は手段です。顧客の問題を解決することが目的です。Design Thinking——共感、定義、創造、試作、検証。顧客の痛みから始めることで、技術は価値に変わります」

⬜️ ChatGPT|構想の触媒

「技術から始めるな。顧客の痛みから始めろ。デザイン思考で、ニーズを掘り起こせ」

🟧 Claude|物語の錬金術師

「技術は道具。しかし、使う人の手に握られて初めて、価値を生む」

🟦 Gemini|理性の羅針盤

「デザイン思考は共感の技術。観察・定義・発想・試作・検証の5段階で、顧客を中心に置け」

3人のメンバーが分析を開始した。Geminiがホワイトボードに「デザイン思考のフレームワーク」を展開した。

デザイン思考の5ステップ: 1. Empathize(共感):顧客を深く理解する 2. Define(定義):本質的な問題を定義する 3. Ideate(創造):解決策を発散的に考える 4. Prototype(試作):素早く形にする 5. Test(検証):顧客と一緒に改善する

「木村さん、ElectraCoreの新規事業開発を、デザイン思考で再設計しましょう」

第三章:共感という出発点——顧客の痛みに耳を傾ける

Phase 1:Empathize(共感) - 6週間

技術を一旦忘れ、顧客の現場に入った。

調査対象:製造業の品質管理部門(20社)

なぜ製造業か? ElectraCoreの既存顧客基盤があり、アクセスしやすいため。

調査方法: - 現場観察:各社2日間、品質管理の現場に張り付く - インタビュー:現場担当者、管理者、経営層 - 質問:「日々、どんな問題に困っていますか?」

現場観察の発見:

A社(自動車部品メーカー): 木村が観察した光景:

「品質検査員が、金属部品の表面を目視で検査していました。1個あたり約30秒。1日に約900個。非常に疲れる作業です。休憩時間、検査員に話を聞きました」

検査員の声: 「目が疲れます。夕方になると、小さな傷を見落としそうで怖いです。でも、不良品を見逃せば、クレームになります。プレッシャーです」

木村の質問: 「自動化は検討していないのですか?」

検査員: 「画像検査装置は高価です。我々のような中小企業には手が出ません。月に数回しか不良品は出ないので、投資が回収できないんです」

B社(電子部品メーカー):

品質管理課長の声: 「基板の微細なハンダ付け不良を検査しています。顕微鏡で一つずつ確認するのですが、新人は不良を見分けられません。ベテランの知見に頼っているのが現状です。しかし、ベテランが定年退職してしまうと……」

C社(精密機械メーカー):

工場長の声: 「検査工程がボトルネックです。生産ラインは速いのですが、検査が追いつかない。人を増やせば解決しますが、人件費が上がります。かといって、検査を省略すれば品質問題が起きます」

6週間の共感調査の結果:

共通する顧客の痛み: 1. 目視検査に依存している(自動化されていない) 2. 検査員の負担が大きい(肉体的・精神的) 3. ベテランの知見が属人化している 4. 既存の自動検査装置は高価(中小企業には導入困難) 5. 検査工程がボトルネックになっている

木村は深く頷いた。

「我々は『電磁波で何ができるか』を考えていました。でも、顧客は『検査を楽にしたい』と思っていたのですね」

Phase 2:Define(定義) - 2週間

共感調査で得た情報を整理し、解決すべき問題を定義した。

問題の定義:

「中小製造業の品質検査現場では、目視検査に依存しており、検査員の負担が大きく、ベテラン知見の属人化が進んでいる。既存の自動検査装置は高価で投資回収が困難なため、導入が進まない。その結果、検査工程がボトルネックとなり、生産性向上の妨げとなっている」

解決すべき本質的な課題: 「中小製造業でも導入可能な、低コストで高精度な自動検査システムの提供」

木村の目が輝いた。

「これが、我々が解決すべき問題ですね」

Phase 3:Ideate(創造) - 4週間

問題が明確になったことで、解決策を発散的に考えた。

ブレインストーミング(30名参加): - 研究開発部門:10名 - 営業部門:10名 - 製造部門:10名

ルール: - 批判禁止 - 量を重視 - 自由奔放に - 結合・改善歓迎

アイデア(一部): 1. AIカメラによる画像検査 2. 電磁波センサーによる内部欠陥検出 3. 音響センサーによる異常検知 4. レーザースキャンによる形状検査 5. 電磁波と画像を組み合わせた複合検査 ... (合計82個のアイデア)

アイデアの絞り込み:

評価軸: - 技術的実現可能性(ElectraCoreの技術資産を活用可能か) - コスト競争力(中小企業が導入可能か) - 検査精度(既存の目視検査より優れているか)

選ばれたアイデア:

「電磁波×AIカメラの複合検査システム」

- 表面の傷:AIカメラで検出

- 内部の欠陥(気泡・亀裂):電磁波センサーで検出

- ElectraCoreの強み(電磁波技術)を活用

- 既存の画像検査装置より高精度(内部まで検査可能)

- 目標価格:既存装置の50%(中小企業でも導入可能)

Phase 4:Prototype(試作) - 3ヶ月

アイデアを素早く形にした。

MVPプロトタイプ(最小機能版): - 電磁波センサー:既存の技術を転用 - AIカメラ:市販のものを購入 - 統合制御システム:新規開発(簡易版) - 投資:1,200万円(過去プロジェクトの1/10)

3ヶ月後: プロトタイプ完成

Phase 5:Test(検証) - 6ヶ月

プロトタイプを顧客の現場で検証した。

テスト協力企業:3社 - A社(自動車部品) - B社(電子部品) - C社(精密機械)

A社での検証(2ヶ月):

結果: - 表面の傷:検出精度98%(目視検査95%) - 内部の亀裂:検出率100%(目視では不可能) - 検査時間:1個あたり5秒(目視30秒の1/6) - 検査員の反応:「楽になった。見落としの不安がなくなった」

課題: - セットアップに時間がかかる(30分) - 部品の形状が変わるたびに再調整が必要

改善: - セットアップの自動化機能を追加 - 形状データベースを構築し、切り替えを簡易化

B社、C社でも同様の検証と改善を繰り返し:

6ヶ月後の最終プロトタイプ: - 検出精度:99% - 検査時間:1個あたり3秒 - セットアップ時間:5分 - 価格(量産時):既存装置の60%(目標50%には届かず)

第四章:痛みの解決——技術が価値に変わる瞬間

Phase 6:事業化の決定(3ヶ月)

顧客の反応を元に、事業化を決定した。

事業計画: - 製品名:「SmartInspect™」(スマート検査システム) - ターゲット:中小製造業(従業員50〜500名) - 価格:1,800万円(既存装置の60%) - 初年度販売目標:10台 - 3年後販売目標:50台/年

量産体制: - 製造:ElectraCore社内で生産 - 販路:既存の営業網を活用

12ヶ月後の成果:

販売実績: - 初年度販売:12台(目標10台を達成) - 売上:2.16億円 - 顧客満足度:4.7/5

顧客の声:

A社(自動車部品): 「導入後、不良品流出がゼロになりました。検査員の残業も減り、人件費が年間420万円削減されました。1年半で投資回収できる見込みです」

D社(新規顧客、産業機械): 「これまで自動検査は諦めていました。でも、SmartInspect™は価格が手頃で、導入できました。内部欠陥まで検出できるのは、他にはない強みです」

24ヶ月後(2年後):

販売実績: - 累計販売:38台 - 売上:6.84億円(2年間累計) - リピート率:40%(追加導入・他工程への展開)

組織の変化: - 新規事業開発部:「技術起点」→「顧客起点」へ - デザイン思考が社内標準プロセスに - 他部門でも顧客共感調査を開始

木村の感想:

「過去5回の失敗は、全て『技術起点』でした。『この技術で何ができるか』から始めたから、顧客が見えなかった。

しかし、デザイン思考で『顧客の痛み』から始めたことで、技術が価値に変わりました。電磁波技術は、20年前からありました。でも、顧客の検査の痛みと結びついた瞬間、初めて事業になったのです」

第五章:探偵の診断——技術は手段、痛みは出発点

その夜、デザイン思考の本質について考察した。

ElectraCoreは、20年間、技術という牢獄に閉じ込められていた。素晴らしい技術を持ちながら、誰のために、何を解決するのかが見えなかった。

しかし、デザイン思考で顧客の現場に入り、痛みを観察し、問題を定義した。そして、技術は初めて価値に変わった。

「技術は手段だ。しかし、顧客の痛みという出発点なしに、技術は価値を生まない」

次なる事件もまた、デザイン思考が技術を価値に変える瞬間を描くことになるだろう。

「技術から始めるな。顧客の痛みから始めよ。共感・定義・創造・試作・検証。この順番が、イノベーションを生む」——探偵の手記より

関連ファイル

🎖️ Top 3 Weekly Ranking of Case Files

『PharmaLogistics社の見えない顧客』

『Bravura Retail社の紙文化という2025年の遺物』

『UrbanDesign社の図面という迷宮』